Alle Produkte

Am häufigsten gekauft

Am häufigsten gekauft

Top bewertete Produkte

Top bewertete Produkte

Ratgeber

Hydraulische Systeme ermöglichen eine effiziente Kraftübertragung und kommen in Handwerk und Industrie vielseitig zum Einsatz. Für einen einwandfreien und sicheren Betrieb ist Hydraulik-Zubehör unverzichtbar. Es ist entscheidend, um die Funktion und Leistungsfähigkeit hydraulischer Anlagen aufrechtzuerhalten.

Worauf es bei der Auswahl zu achten gilt, erfahren Sie in unserem Ratgeber.

Ob im Maschinenbau, in der Automobiltechnik, in der Landwirtschaft oder Schwerindustrie – Hydraulik spielt in zahlreichen Sektoren eine Rolle. Mithilfe hydraulischer Systeme können hohe Kräfte übertragen und präzise gesteuert werden. Im Gegensatz zur Pneumatik, bei der Luft oder ein anderes Gas als Arbeitsmedium verwendet wird, nutzt man in der Hydraulik Flüssigkeiten zur Kraftübertragung. Zu diesem Zweck wird die Flüssigkeit in ein geschlossenes System geleitet und durch mechanische oder statische Einwirkung unter Druck gesetzt. Da Flüssigkeiten nicht komprimierbar sind, versuchen sie, sich gleichmäßig auszudehnen. Dadurch steigt die Druckenergie und kann als Strömungsenergie auf andere Teile des Systems übertragen werden. Die erzeugte Energie ist um ein Vielfaches größer als die ursprünglich eingesetzte Energie, was hydraulische Systeme besonders effizient macht. Sie sind imstande, unter verhältnismäßig geringem Aufwand große Kräfte zu generieren, die für den Antrieb von Maschinen, das Heben von Lasten und andere Aufgaben eingesetzt werden können.

Pumpen, Ventile, Zylinder, Filter und Schläuche bilden das Rückgrat hydraulischer Systeme und erfüllen jeweils spezifische Funktionen. Daneben gibt es weiteres Zubehör, das für den einwandfreien Betrieb hydraulischer Anlagen unverzichtbar ist. Dazu gehören Kühlsysteme, präzise Messgeräte wie Manometer, aber auch Kleinteile in Gestalt von Stopfen, Dichtungen, Abdeckhauben und so fort. All diese Komponenten tragen maßgeblich zur Funktionalität und Sicherheit hydraulischer Systeme bei.

Eine hydraulische Anlage fußt auf einem komplexen Zusammenspiel unterschiedlicher Komponenten. Sobald ein Bauteil ausfällt, ist die Funktionalität des gesamten Systems gefährdet. Ein wichtiger Bestandteil hydraulischer Anlagen ist der Energieerzeuger. Dabei kann es sich um ein Hydraulikaggregat oder eine Hydraulikpumpe (Hand- oder Motorpumpen) handeln. Wie der Name schon andeutet, fungiert der Energieerzeuger als Antriebseinheit im System und erzeugt den erforderlichen Druck, der dann in hydraulische Energie umgewandelt wird. Eine weitere wesentliche Komponente ist die Hydraulikflüssigkeit, denn sie ist das Medium, das die Energie innerhalb des Systems überträgt. Üblicherweise kommt Hydrauliköl zum Einsatz. Im Vergleich zu Wasser ist es schonender zur Feinmechanik der Bauteile und bringt die nötige Viskosität, Schmierfähigkeit und Temperaturtoleranz mit. Die Hydraulikflüssigkeit befindet sich in einem Tank und wird über hydraulische Leitungstechnik zu den verschiedenen Komponenten der Anlage befördert. Die Leitungstechnik besteht aus Hydraulikleitungen in Form von Schläuchen und Rohren sowie Verschraubungen und Kupplungen. Sie alle müssen den Betriebsbedingungen standhalten, damit es nicht zu Leckagen oder Druckverlusten kommt.

Essenzielle Bausteine einer hydraulischen Anlage sind zudem Ventile und Zylinder. Ventile dienen dazu, die Flüssigkeitsmenge zu regulieren und die Bewegungsrichtung und -geschwindigkeit des Volumenstroms zu steuern. Je nach Ausrichtung des Systems kommen dafür Druckventile, Wegeventile, Absperr- und Drosselventile, Rückschlagventile oder auch Stromregelventile zum Einsatz. Hydraulikzylinder dienen der Umwandlung des Drucks in mechanische Energie. Sie sind im Inneren mit einem Kolben ausgestattet, der sich beim Einleiten der unter Druck stehenden Hydraulikflüssigkeit vorwärts oder rückwärts bewegt. Diese lineare Bewegung kann dann genutzt werden, um mechanische Arbeiten (Heben, Drücken, Ziehen, Pressen) zu verrichten. Differenziert werden einfach- und doppeltwirkende Zylinder. Einfachwirkende Zylinder erzeugen Kraft und Bewegung nur in eine Richtung. Die Rückstellung des Zylinders erfolgt durch externe Kräfte, beispielsweise durch das Gewicht der Last, das Gewicht der Kolbenstange oder eine Rückholfeder. Doppeltwirkende Zylinder sind imstande, Kraft und Bewegung in zwei Richtungen auszuüben. Zu diesem Zweck haben sie zwei unterschiedlich große Kolbenflächen, die mit Hydraulikflüssigkeit beaufschlagt werden können. Dadurch ist es ihnen möglich, aktiv ein- und auszufahren.

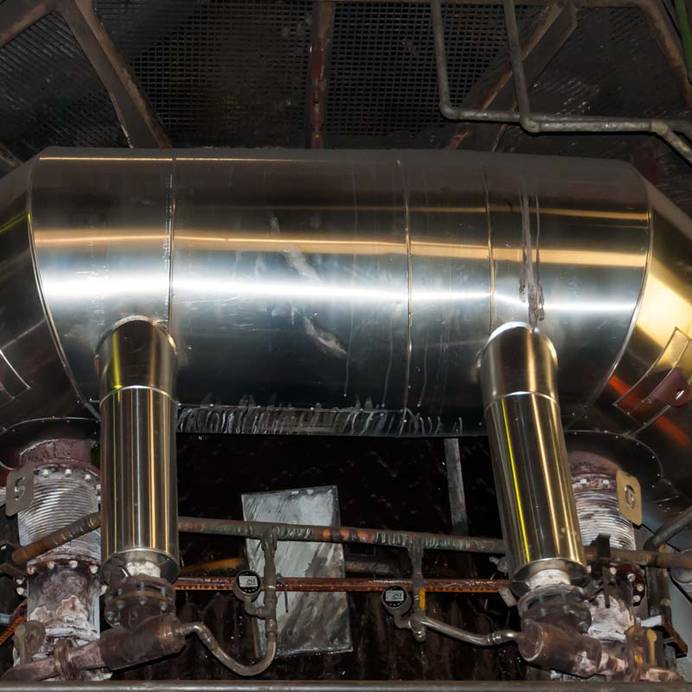

Darüber hinaus werden zu Kontrollzwecken Sensoren und Manometer in hydraulische Systeme integriert. Manometer sind Messgeräte, die anzeigen, wie hoch der Druck innerhalb des Systems ist. Gemeinsam mit Sensoren, die die Temperatur erfassen, überwachen sie den Betriebszustand der Anlage. Hydraulik-Kühlsysteme helfen dabei, übermäßiger Erwärmung entgegenzuwirken, die infolge stetiger Bewegung der Hydraulikflüssigkeit und Reibungsprozesse entstehen kann. Ein Kühlsystem führt überschüssige Wärme ab, was es ermöglicht, das System vor Überhitzung zu schützen und die optimale Betriebstemperatur aufrechtzuerhalten. Das wiederum verlängert die Lebensdauer der Hydraulikflüssigkeit und anderer Komponenten. Für einen zuverlässigen Betrieb sind eine regelmäßige Wartung und Überprüfung des Hydrauliksystems unabdingbar. Hierfür gibt es spezielle Prüf- und Füllvorrichtungen, mit denen Hydraulikflüssigkeit aufgefüllt, gewechselt oder auf ihre Eigenschaften hin geprüft werden kann. Mithilfe von Zubehör für Hydraulik-Füll- und -Prüfvorrichtungen, beispielsweise Anschlüsse, Schläuche und Filter, können solche Wartungsarbeiten sicher und sauber durchgeführt werden.

Beim Kauf von Hydraulikkomponenten und -zubehör sind einige Faktoren zu berücksichtigen. An erster Stelle steht die Kompatibilität. Alle Bau- und Zubehörteile müssen auf die hydraulische Anlage abgestimmt sein und sämtliche Spezifikationen erfüllen, die für die jeweilige Anwendung erforderlich sind. Ein Kühlsystem beispielsweise muss mit der verwendeten Hydraulikflüssigkeit verträglich sein und die nötige Kapazität haben, um mit der Wärmebelastung umzugehen und Überhitzung effektiv vorzubeugen. Zudem muss genügend Platz für die Installation vorhanden sein. Beim Kauf eines Manometers kommt es auf eine hohe Messgenauigkeit und einen ausreichend großen Messbereich an. Wichtig ist auch, dass das Manometer den Betriebs- und Umgebungsbedingungen (Vibrationen, Temperaturschwankungen etc.) standhält. Außerdem sind die Anschluss- und Montagemöglichkeiten zu berücksichtigen, damit das Manometer in die hydraulische Anlage integriert werden kann.

Prüf- und Füllvorrichtungen ermöglichen es, die korrekte Funktion hydraulischer Systeme sicherzustellen. Für fast jede Aufgabe gibt es spezialisierte Werkzeuge, sei es für die Lokalisierung undichter Stellen, für das Entlüften oder für das Nachfüllen von Hydraulikflüssigkeit. Viel Komfort und fortschrittliche Funktionen bieten elektronische Diagnosewerkzeuge. Sie führen meist unterschiedliche Messungen durch und sind in der Lage, Messwerte abzuspeichern. Prüf- und Füllvorrichtungen sollten immer passend zum Hydrauliksystem gewählt werden. Es gibt aber auch Adapter, die den Anschluss an verschiedene Systeme ermöglichen.

Was die Verbindungstechnik betrifft, ist auf eine gute Qualität zu achten. Das betrifft Hydraulikschläuche und -rohre genauso wie sämtliche Anschlüsse und Befestigungsmittel. Sie müssen beständig gegenüber dem Betriebsdruck und Druckspitzen sowie widerstandsfähig gegenüber Verschleiß und Korrosion sein. Hydraulikschläuche sind häufig aus Materialien gefertigt, die speziell für raue Betriebsbedingungen entwickelt wurden. Armaturen sorgen für eine dichte und strapazierfähige Verbindung zwischen Schlauch und Systemkomponenten, um Leckagen zu vermeiden.

Hydraulikzylinder sind so konstruiert, dass sie Kräfte in axialer Richtung aufnehmen und übertragen. Werden sie schräg belastet, kann das dazu führen, dass sich der Kolben verbiegt oder Lager und Führungselemente beschädigt werden, was zu einer verminderten Leistung oder Totalausfall führt. Sollte sich eine schräge Belastung nicht vermeiden lassen, ist darauf zu achten, den maximalen Betriebsdruck und Hub des Zylinders nur bis zu 50% auszuschöpfen, nicht darüber hinaus. Zudem sollte die Last auf der gesamten Fläche des Kolbens aufliegen.

Welche Vorteile bietet die Hydraulik im Gegensatz zur Pneumatik?

Die Vorteile der Hydraulik im Vergleich zur Pneumatik bestehen darin, dass auf verhältnismäßig kleinem Raum sehr große Kräfte erzeugt werden können und eine präzise Steuerung möglich ist. Letzteres kommt dadurch zustande, dass sich Flüssigkeiten in geschlossenen Systemen stets gleichmäßig verteilen. Die gewonnene Kraft kann daher technisch besser kontrolliert und gelenkt werden. In der Pneumatik ist das nicht so, da sich Luft nicht gleichmäßig ausdehnt und dadurch keine exakten Bewegungen möglich sind. Die Erzeugung großer Kräfte erfordert sehr große Zylinderflächen, was mit einem hohen Platzbedarf einhergeht.

Was zählt alles zu Hydraulik-Zubehör?

Zu Hydraulik-Zubehör gehören alle Komponenten, die für den Betrieb, die Steuerung, die Überwachung und die Wartung von Hydrauliksystemen notwendig sind. Dazu zählen unter anderem Schläuche, Armaturen, Filter, Ventile, Zylinder, Pumpen, Manometer, Kühler und Prüfgeräte.

Was ist bei der Wartung einer elektrischen Hydraulikpumpe zu beachten?

Bei der Wartung elektrischer Hydraulikpumpen sollte verstärkt auf Anzeichen von Verschleiß und Korrosion an Kabeln und Steckern geachtet werden. Häufige Probleme sind lose oder korrodierte Verbindungen, beschädigte Kabelisolierungen oder mechanische Beschädigungen an den Steckern. Das lässt sich nur beheben, indem die defekten Komponenten ausgetauscht werden. Es schadet nicht, Verbindungen bei der Wartung sicherheitshalber nochmals festzuziehen und die Stecker gegen Feuchtigkeit abzudichten. Funktionstests und die Überprüfung der elektrischen Kontinuität (durchgängiger Stromfluss) können ebenfalls sinnvoll sein und helfen dabei, Fehler ausfindig zu machen.