Ratgeber

Kreuzverbinder sind wichtige Verbindungselemente in der Pneumatik und Hydraulik. Sie ermöglichen es, dauerhafte Verbindungen zwischen medienführenden Schläuchen und Rohren sowie Verzweigungen innerhalb komplexer Leitungssysteme herzustellen. Was für Ausführungen von Kreuzverbindern es gibt und worauf bei der Auswahl zu achten ist, erfahren Sie in unserem Ratgeber.

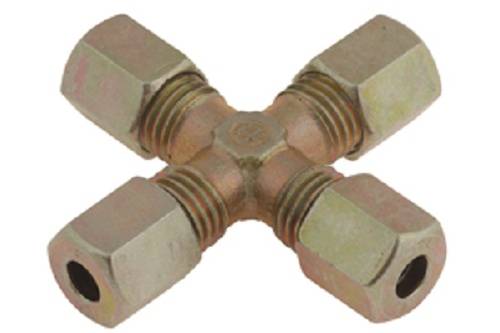

Kreuzverbinder, auch X-Verbinder genannt, sind Verbindungselemente, die für den Aufbau von Leitungssystemen und komplexen Versorgungsnetzwerken zum Einsatz kommen. Sie ermöglichen es, medienführende Leitungen wie Wasser- oder Druckluftrohre zu verbinden und auf diese Weise Verzweigungen oder Abzweigungen herzustellen. Kreuzverbinder haben vier Ausgänge, die in einem 90°-Winkel zueinander angeordnet sind. Daraus ergibt sich ihre charakteristische Kreuzform, der sie ihren Namen zu verdanken haben. An jeden Ausgang kann jeweils eine Leitung angeschlossen werden. Dementsprechend können Kreuzstücke für die Verbindung von bis zu vier Schläuchen oder Rohren Verwendung finden. Darin unterscheiden sich X-Schlauchverbinder beispielsweise von Schlauchverbindern in T-Form und Y-Form. Mit Y-Schlauchverbindern und T-Schlauchverbindern lassen sich nämlich nur maximal drei Schläuche verbinden.

Durch die Kreuzform entsteht ein zentraler Punkt, an dem beispielsweise Wasser oder Luftströme aus den Leitungen zusammentreffen und in verschiedene Ausgänge bzw. Richtungen fließen können. Auf diese Weise ist es möglich, das Medium in einem Leitungssystem gleichmäßig zu verteilen und den Strömungsweg besser zu kontrollieren. Eingesetzt werden Kreuzverbinder beispielsweise in Bewässerungssystemen, um Wasser gleichmäßig auf verschiedene Abschnitte eines Gartens oder Felds zu verteilen. Des Weiteren können Kreuzverbinder Bestandteil von Kühl- und Heizsystemen sein. Hier übernehmen sie eine ähnliche Funktion, indem sie Kühlflüssigkeit oder Heizwasser in verschiedene Bereiche eines Systems leiten. Auch in der Pneumatik, Hydraulik und in industriellen Fertigungsprozessen wie in der Chemie- und Labortechnik werden Kreuzverbinder eingesetzt, um die Verteilung von Gasen bzw. Flüssigkeiten steuern zu können.

Allen Kreuzverbindern gemein ist ihre typische Kreuzform mit vier Anschlüssen, die in gleichem Winkel zueinander stehen. Durch diese Form kann der Mediumdurchfluss aus einer Richtung in bis zu drei weitere Richtungen geleitet werden. Grundsätzlich ermöglichen X-Schlauchverbinder die Verbindung von vier Leitungen. Es besteht aber auch die Option, weniger Leitungen anzuschließen und nur einzelne Ausgänge zu nutzen. Allerdings müssen die offenen Ausgänge dann beispielsweise mithilfe eines Stopfens verschlossen werden. Um Leckagen zu vermeiden, sind manche Kreuzverbinder zusätzlich mit Dichtungen aus Gummi, Silikon oder einem anderen Kunststoff ausgestattet. Sie dichten die Verbindung ab, so dass kein Wasser, keine Luft oder ein anderes Medium austritt.

Kreuzverbinder werden aus unterschiedlichen Materialien hergestellt. Gebräuchlich sind Kunststoffe und Metalle wie Edelstahl oder Messing. Die Materialien unterscheiden sich in ihrer thermischen, chemischen und mechanischen Beständigkeit. Ob ein Kreuzverbinder aus Kunststoff oder Metall der richtige ist, hängt hauptsächlich von den Eigenschaften des zu fördernden Mediums und den Umgebungsbedingungen ab. Die Ausgänge von Kreuzverbindern sind auf gängige Schlauch- oder Rohrdurchmesser ausgelegt und als Gewindeanschlüsse oder Schlauchstutzen realisiert. Während Gewindeanschlüsse Verschraubungen vorbehalten sind, sind Schlauchstutzen häufig für eine Steckmontage vorgesehen, was ein schnelles und werkzeugloses Verbinden und Trennen ermöglicht.

In der Leitungstechnik werden fast ausnahmslos Schlauchverbinder aus Kunststoff oder Metall eingesetzt. Während Ausführungen aus Metall einst bevorzugt wurden, weil sie allgemein als belastbarer galten, haben sich die Zeiten mittlerweile geändert. Moderne Kunststoffe haben mit günstigem Plastik nichts mehr gemein. Es handelt sich um Hochleistungsmaterialien, die sich durch eine hohe Stabilität auszeichnen und auf den Einsatz in anspruchsvollen Umgebungen optimiert sind. Sie können mit Metallen in Sachen Belastbarkeit problemlos mithalten und sind ihnen in manchen Punkten sogar überlegen.

Kunststoffe, die häufig für die Herstellung von Schlauchverbindern genutzt werden, sind beispielsweise Polyamid (PA), Polypropylen (PP), Hochdruck-Polyethylen (HDPE) und Polymethylpenten (PMP). Schlauchverbinder aus PA zeichnen sich durch eine hohe Beständigkeit gegenüber Ölen, Fetten, Kraftstoffen wie Benzin, Kohlenwasserstoffverbindungen und Alkoholen aus. Sie halten Temperaturen von -40 bis 115 °C und auch mechanischer Beanspruchung stand. Säurebeständig sind sie jedoch nicht. Anders verhält es sich bei Schlauchverbindern aus PMP-, HDPE- und PP-Kunststoffen. Sie sind auch Säuren gegenüber widerstandsfähig.

Schlauchverbinder aus Metall zeichnen sich per se durch gute mechanische Eigenschaften aus. Sie halten hohen Drücken stand, was im Kontext pneumatischer und hydraulischer Systeme besonders relevant ist. Darüber hinaus sind sie in einem breiten Temperaturbereich einsetzbar. Zu den am häufigsten genutzten Metallen für Schlauchverbinder zählen Messing und Edelstahl. Genau genommen handelt es sich um Legierungen mit jeweils eigener Zusammensetzung und spezifischen Eigenschaften. Messing besteht vorrangig aus Kupfer und Zink, Edelstahl dagegen aus Eisen und Chrom. Beide sind im Grunde genommen universell verwendbar. Allerdings ist Messing günstiger zu produzieren und daher sehr verbreitet. Schlauchverbinder aus Messing werden vielfältig in der Haustechnik genutzt, beispielsweise in Sanitär- und Heizungsanlagen (Wasser- und Gasleitungen) sowie in Klima- und Solarthermieanlagen. Das Metall ist langlebig, stabil und erfüllt ähnlich hohe Qualitätsansprüche wie Edelstahl. Edelstahl bietet dagegen die bessere Korrosionsbeständigkeit und ist haltbarer.

Beim Kauf von Kreuzverbindern sind mehrere Aspekte zu berücksichtigen. In erster Linie müssen sie imstande sein, eine haltbare, dichte und sichere Verbindung zwischen Leitungen herzustellen. Damit überhaupt eine Verbindung zustande kommen kann, müssen Kreuzverbinder mit den Schläuchen und Rohren im System kompatibel sein, sowohl in Bezug auf den Durchmesser (meist abgegeben in Zoll) als auch auf das Material. Es ist wichtig, dass die Verbinder genau zu den verwendeten Rohr- und Schlauchtypen passen, um Leckagen und Probleme durch Mischinstallationen zu vermeiden.

Des Weiteren müssen Kreuzverbinder auf das zu fördernde Medium ausgelegt sein. Wasser und Luft beispielsweise stellen unterschiedliche Anforderungen an Schlauchverbinder. Bei Wasser spielt insbesondere die Korrosionsbeständigkeit eine Rolle. Grund dafür ist, dass Wasser korrosiv wirken kann, je nach Temperatur und individueller Zusammensetzung mal mehr und mal weniger stark. Vor allem bei Metallen wie Kupfer und Eisen besteht die Gefahr, dass sie durch Wasser korrodieren. Kunststoffe wie Polyethylen (PE) und Polypropylen (PP) sind dahingehend unempfindlicher und daher die richtige Wahl für Schlauchverbinder, die mit Wasser in Kontakt kommen. In pneumatischen Systemen, die mit Luft arbeiten, können zugesetzte Schmierstoffe ein Problem darstellen. Zu Wartungszwecken werden Komponenten innerhalb pneumatischer Anlagen geölt. Das hilft beispielsweise dabei, Rost und Feuchtigkeit fernzuhalten und die freie Beweglichkeit der Teile sicherzustellen. Es kann passieren, dass Anteile des Schmierstoffs in die zu fördernde Luft gelangen. Bringt das Material eines Schlauchverbinders nicht die nötige Beständigkeit dagegen mit, kann das auf Dauer zu Beschädigungen und Leckagen führen.

Die Temperaturbeständigkeit von Schlauchverbindern ist ebenfalls in den Blick zu nehmen, gerade wenn es um die Beförderung sehr hoch oder niedrig temperierter Medien geht. Auch der zu erwartende Volumenstrom muss in Erfahrung gebracht werden. In dem Kontext ist die Druckbeständigkeit von Bedeutung. Gerade in der Pneumatik und Hydraulik wird oft mit hohen Betriebsdrücken gearbeitet, denen ein Schlauchverbinder standhalten muss. Hier kann es sein, dass spezielle Anforderungen an die Verbindungstechnik gestellt werden: Schlauchverbinder, deren Ausgänge mit Außen- oder Innengewinde ausgestattet sind und verschraubt werden, halten zuverlässiger als solche, die als Schnellsteckverbinder realisiert sind. Letztere ermöglichen jedoch eine schnellere Montage und Demontage, was Wartungsarbeiten und Systemanpassungen erleichtert. Ein Kompromiss können Steckverbinder mit Drehverriegelung sein. Wichtig ist in jedem Fall, dass die Verbinder die nötige mechanische Festigkeit mitbringen, um den wirkenden Kräften im System standzuhalten – und dabei dicht bleiben. Eine Ausstattung mit zusätzlichen Dichtungen kann je nach Anwendung durchaus empfehlenswert sein.

In pneumatischen und hydraulischen Systemen wirken bisweilen hohe physikalische Kräfte. Schlauchverbinder müssen mit Stößen, Vibrationen, Zugkräften und dergleichen umgehen können, so dass zu jedem Zeitpunkt eine zuverlässige Verbindung sichergestellt ist und es nicht zu Leckagen kommt. Tritt Wasser, Luft oder ein anderes Medium aus, arbeitet das System im günstigsten Fall weniger effizient. Im ungünstigsten Fall wird das System vollständig destabilisiert und es entstehen irreversible Schäden. Ist zu erwarten, dass hohe mechanische Belastungen auftreten, empfiehlt es sich, Kreuzverbinder zusätzlich mit Schlauchschellen zu fixieren. Eine Schelle sichert die Verbindungsstelle und sorgt für besseren Halt.

Was unterscheidet Kreuz-Schlauchverbinder von Schlauchkupplungen?

Kreuzverbinder und Schlauchkupplungen spielen eine wichtige Rolle bei der Verteilung von Flüssigkeiten oder Gasen in Rohr- oder Schlauchsystemen. Sie erfüllen jedoch unterschiedliche Zwecke. Kreuzverbinder ermöglichen es, bis zu vier Schläuche miteinander zu verbinden, so dass sich das Medium eines Schlauchs in drei andere Richtungen verteilen kann. Das ist besonders nützlich in Systemen, in denen eine Verzweigung des Mediumflusses erforderlich ist. Schlauchkupplungen dienen im Normalfall dazu, zwei Schläuche miteinander zu verbinden. Sie kommen zu Verlängerungs- und Erweiterungszwecken zum Einsatz. Da es sich meist um steck- oder drehbare Kupplungen handelt, ermöglichen sie zudem eine einfache Montage und Demontage.

Sind Schlauchverbinder aus Messing korrosionsbeständig gegenüber Wasser?

Das kommt auf die Zusammensetzung des Wassers an. Trinkwasser und Regenwasser können Schlauchverbindern aus Messing im Normalfall nichts anhaben. Anders kann es aussehen, wenn das Wasser salzhaltig ist. Dann besteht die Gefahr einer sogenannten Entzinkung. Der Zinkanteil des Messings wird dabei vom Kupfer getrennt und mit dem Wasser weggespült, während das Kupfer als poröser Schwamm zurückbleibt. Das geschieht infolge einer Oxidation (selektive Korrosion), die durch Chlorid (Salz), aber beispielsweise auch durch Mikroorganismen (Biofilm) ausgelöst werden kann. Potenzielle Risikofaktoren für eine Entzinkung von Messing sind stehendes Wasser, hartes Wasser, Wasser mit einem pH-Wert unter 7 und heißes Wasser.

Kann Kunststoff korrodieren?

Ja, und zwar durch UV-Strahlung, wenn es sich um nicht um einen UV-beständigen Kunststoff handelt. Hierbei werden die Kunststoffketten durch direkte UV-Einstrahlung aufgebrochen, was das Material vorzeitig altern lässt. Der Kunststoff wird spröde und kann sich langfristig sogar verformen. Aus diesem Grund ist darauf zu achten, dass Schlauchverbinder aus Kunststoff, die im Freien verwendet werden, entweder UV-beständig oder keiner direkten UV-Strahlung ausgesetzt sind.

Wie viel Zoll sind bei Schläuchen üblich?

Das kann je nach Art des Schlauchs variieren. Bei Wasser- und Gartenschläuchen sind Ausführungen mit ½ Zoll (12,7 mm), ¾ Zoll (19 mm), 1 Zoll (25,4 mm) und 2 Zoll (50,8 mm) am gängigsten.