Ratgeber

Maschinenschraubstöcke sind Spannwerkzeuge, mit denen Werkstücke präzise ausgerichtet und sicher fixiert werden können. Sie zeichnen sich durch eine robuste und kompakte Bauweise aus und sind dank einfachem Funktionsprinzip unkompliziert zu bedienen.

Welche Arten von Maschinenschraubstöcken es gibt und worauf bei der Auswahl zu achten ist, erfahren Sie in unserem Ratgeber.

Maschinenschraubstöcke sind in fast jeder gut ausgestatteten Werkstatt zu finden und werden sowohl in Industriebetrieben als auch im Heimwerksbereich genutzt. Mit ihrer Hilfe können Werkstücke fest eingespannt und präzise ausgerichtet werden, so dass sie während des Bearbeitens nicht verrutschen. Ein Maschinenschraubstock fungiert quasi als dritte Hand, indem er das Werkstück festhält, während man es feilt, fräst, schleift, poliert oder biegt. Insbesondere bei Anwendungen, bei denen es auf Präzision ankommt, beispielsweise beim Bohren und Fräsen, leistet ein Maschinenschraubstock gute Dienste.

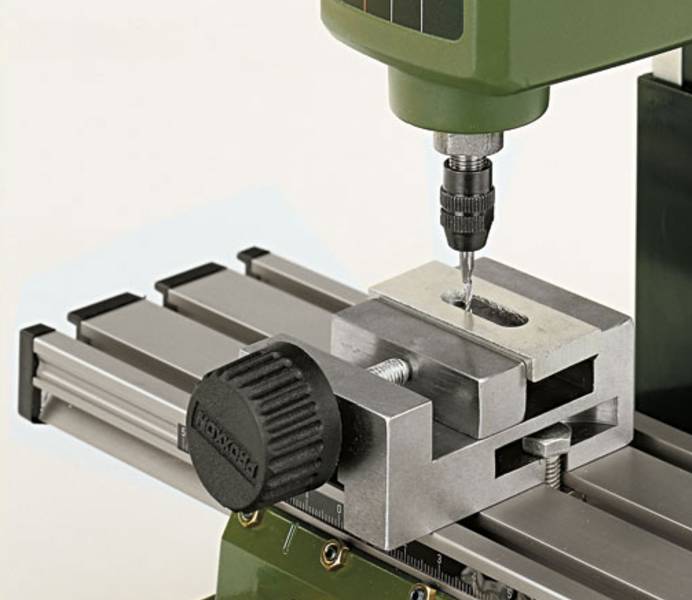

Wie der Name schon andeutet, kommt ein Maschinenschraubstock in Verbindung mit Werkzeugmaschinen wie Standbohrmaschinen, Fräsmaschinen, Hobelmaschinen, Schleifmaschinen oder Poliermaschinen zum Einsatz. Damit er den horizontal oder vertikal einwirkenden Kräften standhalten kann, besteht der Korpus meist aus Stahl oder Gusseisen. Dadurch bringt er zwar ein gewisses Gewicht mit sich, ist dafür aber auch belastbar.

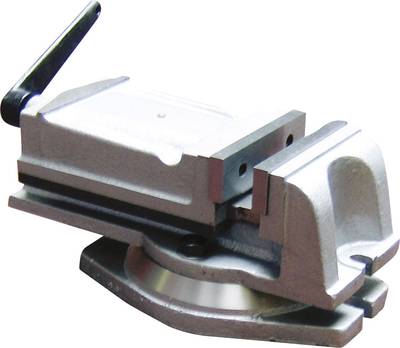

Im Regelfall zeichnen sich Maschinenschraubstöcke durch eine flache und kompakte Bauweise aus. Dadurch können sie im Gegensatz zu Parallelschraubstöcken, die eine Werkbank zur Befestigung benötigen, direkt auf dem Maschinentisch einer Werkzeugmaschine angebracht werden. Zu diesem Zweck sind sie mit seitlichen Nuten oder mehreren Langlöchern ausgestattet, die eine Montage an beliebiger Stelle ermöglichen.

Ein Maschinenschraubstock besteht aus einem massiven Grundkörper und zwei Spannbacken. Eine Spannbacke ist fest mit dem Korpus verbunden, während die andere beweglich ist und auf einer Führungsschiene läuft. Sie wird durch Drehen einer Spindelkurbel auf die feste Spannbacke zubewegt und angezogen, bis das Werkstück sicher fixiert ist. Ein Trapezgewinde im Inneren des Schraubstocks sorgt dafür, dass sich die Spannkraft gleichmäßig auf die Backen verteilt. Je nach Geometrie und Beschaffenheit des Werkstücks werden unterschiedliche Arten von Spannbacken verwendet. So nutzt man Backen mit glatter Oberfläche vorrangig zur Fixierung von eckigen Werkstücken, wohingegen runde Bauteile und Rohre mit Prismenbacken gespannt werden, die sich dank eingearbeiteter Prismen besser an Rundmaterial anpassen und somit mehr Spannfläche bieten.

Die Mechanik beim Spannen kann variieren. So gibt es neben Maschinenschraubstöcken mit Kurbel noch sogenannte Niederzugschraubstöcke, die in Verbindung mit einem Schlüssel verwendet werden. Hierbei handelt es sich um eine Weiterentwicklung des Maschinenschraubstocks, die beispielsweise in Verbindung mit CNC-Fräsen genutzt wird. Das mechanische Spannsystem mit Gewindespindel und Kurbel stellt die klassische Ausführung dar. Es gibt aber auch Maschinenschraubstöcke, die teilweise hydraulisch, komplett hydraulisch oder pneumatisch arbeiten. Hydraulisch unterstützte Modelle sind im Wesentlichen genauso aufgebaut wie mechanische Ausführungen, verfügen aber zusätzlich über einen Mitnehmerstift und einen Hydraulikzylinder, der den Kurbelvorgang unterstützt. Reine Hydraulikspanner kommen ohne mechanische Gewindespindel aus und arbeiten ausschließlich mit hydraulischer Kraft. Der notwendige Druck wird durch ein Hydrauliköl erzeugt. Pneumatische Schraubstöcke funktionieren prinzipiell ähnlich, generieren ihre Spannkraft jedoch durch Druckluft.

Maschinenschraubstöcke unterscheiden sich nicht nur im Hinblick auf ihr zugrundeliegendes Spannsystem, sondern auch hinsichtlich ihres Einsatzbereichs und ihrer Funktionalitäten. So gibt es beispielsweise Spezialausführungen wie Bohrmaschinenschraubstöcke, die auf das Arbeiten mit Standbohrmaschinen optimiert sind. Ein Bohrmaschinenschraubstock hält vertikalen Krafteinwirkungen, die beim Bohren zwangsläufig entstehen, besonders gut stand, sollte dafür aber keinen seitlichen Belastungen ausgesetzt werden.

Des Weiteren werden Maschinenschraubstöcke angeboten, die drehbar oder schwenkbar sind und sich deshalb besonders gut zum Fräsen eignen. Drehbare Schraubstöcke befinden sich auf einer beweglichen Grundplatte, die um bis zu 360° gedreht werden kann. Über der Grundplatte befindet sich häufig eine Winkelskala, über die ein spezifischer Bearbeitungswinkel eingestellt und mithilfe von Muttern arretiert werden kann. Auf diese Weise ist es möglich, präzise Winkel zu fräsen. Schwenkbare Schraubstöcke können vertikal bewegt, also nach oben oder unten geneigt werden. Die Winkelposition lässt sich wie bei drehbaren Ausführungen anhand einer Skala einstellen und mit Muttern fixieren. Da schwenkbare Schraubstöcke es ermöglichen, unterschiedliche Bearbeitungswinkel zu realisieren, ist es nicht notwendig, den Fräskopf zu verstellen. Das ist vor allem dann von Vorteil, wenn der Fräskopf grundsätzlich nicht justierbar ist.

Eine weitere Variante des Maschinenschraubstocks ist der Zentrierschraubstock. Dieser ist mit zwei beweglichen Backen ausgestattet, die durch eine Gewindespindel mit einem Links- und einem Rechtsgewinde zusammengespannt werden – und zwar so, dass das Werkstück am Ende immer mittig sitzt. Zwar können keine so hohen Kräfte übertragen werden wie bei klassischen Schraubstöcken mit fester und beweglicher Backe, dafür eignen sich Zentrierschraubstöcke sehr gut für Anwendungen, bei denen der Nullpunkt des Werkstücks in der Mitte liegen muss. Zum Einsatz kommen die Werkzeuge beispielsweise bei der Platinenherstellung.

Beim Kauf eines Maschinenschraubstocks spielen das Gewicht und die Beschaffenheit der Spannbacken sowie deren Backenbreite, Backenhöhe und Spannweite eine wichtige Rolle. Alle Parameter müssen auf den Anwendungszweck abgestimmt sein. Ein Schraubstock sollte idealerweise ein hohes Gewicht aufweisen, damit er den Kräften, die beim Arbeiten unter hohen Drehzahlen entstehen, standhalten kann. Relevant ist auch das Gewicht des Werkstücks. Sollen vorrangig schwere Werkstücke eingespannt werden, muss der Schraubstock diese tragen können, ohne instabil zu werden. Außerdem: Kleine Schraubstöcke, die nur ein geringes Gewicht auf die Waage bringen, sind aus Sicherheitsgründen zusätzlich zu fixieren, weil sie sich unter Krafteinwirkung sonst mitbewegen. Schwere Schraubstöcke, die gegebenenfalls alleine stehen können, bieten dahingehend mehr Vorzüge.

Die Spannbacken bilden die Auflageflächen für das Werkstück. Dementsprechend kommt ihnen eine hohe Bedeutung zu. Sie müssen eine ausreichend hohe Spannkraft aufbringen und bündig schließen, damit das Werkstück präzise fixiert wird und sicher im Schraubstock sitzt. Es darf beim Einspannen nicht beschädigt werden oder sich verformen. Spannbacken unterscheiden sich im Hinblick auf ihre Form und Oberflächenbeschaffenheit. Beides muss auf das einzuspannende Bauteil und den Werkstoff abgestimmt sein. Es macht einen Unterschied, ob man Spannbacken mit glatter, geriffelter, gehärteter oder geschliffener Oberfläche verwendet. So erzielen beispielsweise geriffelte Backen im Vergleich zu glatten Backen bei gleicher Spannkraft eine höhere Haltekraft. Werden empfindliche Materialien bearbeitet, kann es sinnvoll sein, Schutzbacken zu verwenden, die über die Spannbacken des Schraubstocks gestülpt werden.

Die Größe des Werkstücks bestimmt maßgeblich die erforderliche Spannweite, Backenbreite und Backenhöhe. Die maximale Spannweite entspricht dem maximal möglichen Abstand zwischen den Spannbacken. Sie gibt also an, wie weit sich die Backen öffnen lassen. Üblich sind Werte zwischen 100 und 225 mm. Die Spannweite steht übrigens in Zusammenhang mit der Schraubstockgröße. Je größer ein Schraubstock ist, desto größer fällt die Spannweite aus. Backenbreite und Backenhöhe müssen ebenfalls auf die Werkstückgröße angepasst sein. Fallen die Backenbreite und -höhe zu gering aus, kann es passieren, dass das Werkstück nicht sicher eingespannt werden kann und es beim Bearbeiten zu Vibrationen kommt.

Maschinenschraubstöcke, die mit einer Schnellspannmechanik ausgestattet sind, eignen sich besonders gut für die Serienbearbeitung, beispielsweise in Verbindung mit CNC-Maschinen. Sie ermöglichen einen besonders raschen und unkomplizierten Wechsel von unterschiedlich großen Werkstücken, was den Vorteil hat, dass Arbeitsabläufe nicht lange unterbrochen werden müssen. Ebenfalls praktisch sind Maschinenschraubstöcke, bei denen die Kurbel zum Spannen abgenommen werden kann – zum Beispiel dann, wenn sie aus Platzgründen mit dem Werkstück kollidieren und das Arbeiten behindern würde.

Kann man einen Bohrmaschinen-Schraubstock nur in Verbindung mit einer Bohrmaschine nutzen?

Ein Bohrmaschinen-Schraubstock ist speziell für die Verwendung mit Bohrmaschinen konzipiert, dementsprechend ist es sinnvoll, ihn für diesen Zweck zu nutzen. Tatsächlich ist so gut wie jeder Bohrmaschinen-Schraubstock ausschließlich für die Arbeit mit Bohrmaschinen oder kombinierten Bohr-Fräsmaschinen vorgesehen. Entscheidend ist aber immer, was der Hersteller des Bohrmaschinen-Schraubstocks angibt.

Was für eine Backenbreite ist bei Maschinenschraubstöcken gängig?

Die Backenbreite bei Maschinenschraubstöcken liegt je nach Modell zwischen 60 mm und 160 mm. Empfehlenswert sind mindestens 100 mm, um einen Schraubstock möglichst vielseitig nutzen zu können.

Was bezeichnet die Spanntiefe bei einem Schraubstock?

Manche Hersteller geben für ihre Maschinenschraubstöcke die sogenannte Spanntiefe an. Im Regelfall handelt es sich dabei lediglich um eine andere Bezeichnung für die Backenhöhe.

Wozu braucht man einen Präzisions-Maschinenschraubstock?

Ein Präzisions-Maschinenschraubstock ist die richtige Wahl für die Bearbeitung komplexerer Werkstücke und für besonders feinteilige Arbeiten. Er lässt sich exakter einstellen als ein Standardmaschinenschraubstock, kostet dafür aber auch mehr.