Ratgeber

Hochlast-Widerstand

Hochlastwiderstände sind immer dann anzutreffen, wenn es um elektrische Leistungen geht, die in einem Widerstand hohe thermische Verluste verursachen können. In diesem Ratgeber erfahren Sie die Grundlagen der Widerstandstechnik und lernen die unterschiedlichen Typen im Bereich der hochbelastungsfähigen Resistoren kennen.

Was ist der elektrische Widerstand?

Der elektrische Widerstand eines Leiters ist ein Maß für die Hemmung, einen elektrischen Strom durch einen Stoff zu leiten. Er erklärt die Beziehung zwischen der Spannung und dem Strom.

Dabei gilt: Je größer der Widerstand in einem Stromkreis ist, desto weniger Strom fließt durch den Kreis. Außer Supraleitern – bis nahe an den absoluten Nullpunkt abgekühlte Substanzen – besitzen alle Objekte einen gewissen elektrischen Widerstand.

Entdeckt wurde der elektrische Widerstand von Georg Simon Ohm im Jahr 1827 als Verhältnis zwischen Spannung und Strom. Das Ohmsche Gesetz besagt, dass sich die Spannung zwischen zwei beliebigen Punkten in einem Leiter direkt mit dem Strom zwischen den beiden Punkten ändert, vorausgesetzt die Temperatur bleibt gleich.

Ohm entwickelte daraus die Formel „Widerstand ist gleich Spannung mal Stromstärke“, mathematisch ausgedrückt R = V · I.

Resistoren-Bauelemente

Auf der Ebene der elektrischen beziehungsweise elektronischen Komponenten sind Widerstände oder Resistoren passive Bauelemente mit zwei Anschlüssen. In elektronischen Schaltungen dienen sie zum Reduzieren des Stromflusses, zur Anpassung von Signalpegeln, zum Teilen von Spannungen, zur Vorspannung aktiver Elemente und zum Abschluss von Übertragungsleitungen.

Hochlast-Widerstände sind dafür ausgelegt, große Leistungen aufzunehmen und die dabei zwangsläufig entstehende Verlustleistung als Wärme abzuleiten. Im Allgemeinen besitzen sie eine Belastbarkeit von 2 bis 2000 Watt. Für eine effiziente Kühlung sind sie aus Materialien mit hoher Wärmeleitfähigkeit hergestellt. Einige Typen lassen sich mit Kühlkörpern koppelt, um sehr hohe Wärmeverlustleistungen schnell abführen zu können.

Einige Typen benötigen sogar eine forcierte Luft- oder Flüssigkeitskühlung, wenn sie unter maximaler Last stehen. Andere wiederum sind drahtgewickelt oder bestehen aus Drahtgittern, um die Kühlung zu erleichtern. Allen Leistungswiderständen ist allerdings gemeinsam, dass sie so gebaut sind, dass sie die meiste Verlustleistung ableiten und dabei so klein wie möglich bleiben. Ein Beispiel für die Verwendung von Leistungswiderständen sind Lastbänke. Sie sind nötig, um die beim Abbremsen des Motors in Fahrzeugen mit Elektromotoren – wie Lokomotiven oder Straßenbahnen – erzeugte Leistung abzuführen.

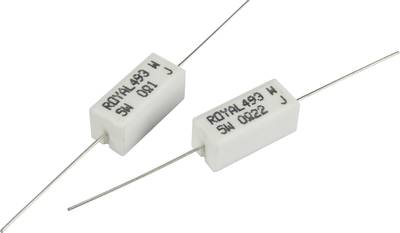

Drahtgewickelte Typen

Drahtgewickelte Hochlast-Widerstände entstehen, indem ein Metalldraht um eine feste Form zum Beispiel aus Keramik, Glasfaser oder Kunststoff gewickelt wird. An den Enden der Wicklung sitzen Metallkappen mit Anschlussdrähten, Schraub- oder Steckkontakten, sowohl in radialer als auch in axialer Anordnung. Das Gehäuse ist oft mit einer nicht leitenden Farbe oder mit Emaille beschichtet, um einen gewissen Schutz vor Berührung und Umwelteinflüssen zu bieten. Drahtgewickelte Typen können hohen Temperaturen standhalten, manchmal bis zu 450 Grad Celsius. Diese Hochlast-Widerstände werden dank des verwendeten Materials, einer Legierung aus Nickel und Chrom namens Nichrome, oft mit engen Toleranzen gebaut.

Gitterwiderstände

Gitterwiderstände sind große Matrizen aus Metallstreifen, die zwischen zwei Elektroden angeschlossen sind. Sie variieren in der Größe, können aber so groß wie ein Kühlschrank sein. Gitterwiderstände gibt es mit Werten von unter 0,04 Ohm, sie vertragen Ströme von über 500 Ampere. Zu finden sie sie beispielsweise als Bremswiderstände und Lastbänke für Schienenfahrzeuge, als Sternpunkt-Erdungswiderstände, zur Lastprüfung von Generatoren und zur Oberwellenfilterung in elektrischen Umspannwerken.

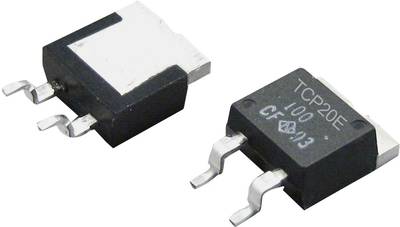

Chip- und SMD-Leistungswiderstände

Hochlast-Widerstände in Chip-Form ähneln integrierten Schaltkreisen und dienen zur Oberflächenmontage in Durchstecktechnik (THT) auf Platinen. Sie werden aus vielen verschiedenen Materialien hergestellt, zum Beispiel aus gepresster Kohle, Keramik und Metall oder Metallfolie. Es gibt auch drahtgewickelte Chip-Widerstände.

SMD-Widerstände wiederum enthalten keinerlei Anschlussdrähte, sondern lediglich Kontaktflächen zum direkten Auflöten auf die Platine. Der Widerstand selbst besteht aus einer Metalloxidschicht, die auf ein Keramiksubstrat aufgebracht ist. Dicke und Länge der Schicht bestimmen den Widerstand. SMD-Hochlast-Widerstände besitzen eine wesentlich geringere Verlustleistung als Draht- oder Gitterwiderstände und können in der Regel nicht mehr als ein paar Watt abführen, eine entsprechende Kühlung vorausgesetzt.

Auswahlkriterien

Generell sind die elektrischen Daten wie Widerstandswert, Belastbarkeit, zulässige Betriebsspannung und Toleranz die entscheidenden Kriterien.

Für Anwendungen in der HF-Technik sind Hochlast-Widerstände mit spulenförmig gewickeltem Widerstandsmaterial nicht zu empfehlen, da sie störende Induktivitäten darstellen können. Ist eine gute Schock- und Vibrationsbeständigkeit relevant, sind SMD-Widerstände zu bevorzugen.

Hinsichtlich Langzeitalterung, Korrosionsfestigkeit und Temperaturkoeffizienten verfügen Hochlast-Widerstände über unterschiedliche Eigenschaften. So bieten hermetisch gekapselte Ausführungen Vorteile in korrosiver Atmosphäre oder bei hoher Luftfeuchtigkeit.

FAQ – häufig gestellte Fragen

Welche sind die gängigen Belastbarkeiten bei Hochlast-Widerständen?

Die Skala reicht von 2 bis zu 2000 Watt, die weitaus meisten Widerstände finden sich im Bereich von 35 bis 140 Watt.

Wie hoch sind im Allgemeinen der geringste und der höchste Widerstandswert?

Der geringste Widerstandswert beträgt 0,01 Ohm, der höchste Wert liegt bei einem Megaohm