Ratgeber

Nahezu jeder technologische Prozess ist auf Steuerungen angewiesen. Auf das möglichst perfekte Zusammenspiel von Sensoren und Aktoren. Läuft ein Parameter aus dem Ruder, wird durch einen Regler nachgesteuert. Und zwar so lange, bis der Sollwert erreicht ist. Normale Regler schießen aber meist über das Ziel hinaus. Mit dem Ergebnis, dass die Werte ständig schwanken und nur selten die Vorgabe kontinuierlich erreichen.

PID-Regler sind anders, sie „lernen“ von den Sensoren und halten den Sollwert ziemlich präzise ein. Hier erfahren Sie, wie diese Regler funktionieren und worauf bei Beschaffung und Betrieb zu achten ist.

Die Abkürzung PID steht für Proportional, Integral und Differential. Ein PID-Regler besteht aus drei Gliedern, die nach mathematischen Verfahren – dem PID-Algorithmus – proportional, integrierend und differenzierend arbeiten. Ihre Aufgabe: den Ausgangswert auf einem bestimmten Niveau zu halten.

Dazu verwendet der PID-Regler eine Rückkopplungsschleife. Mit ihr berechnet er den Wert der Abweichung als Differenz zwischen dem gewünschten Wert und dem gemessenen Wert der Prozessvariablen. Dabei wird die Abweichung durch entsprechende Anpassung des Systems reduziert, und zwar nach folgendem Muster:

• Die Aktion des Glieds P kompensiert den aktuellen Offset

• Das Glied I kompensiert die Ansammlung von Fehlern aus der Vergangenheit

• Das Glied D kompensiert die erwarteten zukünftigen Ausfälle

Ein PID-Regler ist immer dann die beste Lösung, wenn keine oder nur geringe Kenntnisse über das zu regelnde Objekt bestehen. Durch geeignete Auswahl der PID-Reglereinstellungen lässt sich dennoch eine an das Objekt angepasste Regelung erreichen. Das Verhalten des Reglers wird durch seine Reaktion auf den Fehler beschrieben: den Grad des Überschwingens und den Grad der Schwingung des Systems. Es ist allerdings zu beachten, dass der PID-Regelalgorithmus keine 100-prozentige Regelung bietet und auch keine Systemstabilität garantiert.

In industriellen Regelsystemen sind PID-Regler weit verbreitet. Sie stellen Untersuchungen zufolge die häufigste Art der Steuerung dar und erfüllen die Bedürfnisse von etwa 90 Prozent aller Automatisierungsinstallationen.

In einigen Anwendungen werden aber nicht nur alle drei, sondern nur eine oder zwei Reglereinheiten für eine ordnungsgemäße Steuerung benötigt. In diesen Fällen sind die anderen relevanten Parameter des Reglers mit Nullwerten belegt. Ein PID-Regler, bei dem einige Stellglieder inaktiv sind, wird je nach Anwendung als PI-Regler, PD-Regler, P-Regler oder I-Regler bezeichnet. PI-Regler sind recht häufig, da das Differenzialverhalten empfindlich auf Messrauschen reagiert und das eventuelle Fehlen eines Integralglieds verhindern kann, dass ein System den Sollwert erreicht.

Die Auswahl der Einstellungen des Reglers basiert auf optimalen Parametern der einzelnen Komponenten. Die Stabilität, das heißt, die Begrenzung von Schwingungen, ist eine grundlegende Anforderung. Das Einstellen ist eine schwierige Aufgabe, obwohl es sich nur um drei Parameter handelt und das Problem einfach zu beschreiben ist, da komplexe Kriterien mit den Einschränkungen des Reglers selbst erfüllt werden müssen.

Konzeptionell scheint der Entwurf und die Auswahl intuitiv zu erfolgen, aber wenn man mehrere und oft widersprüchliche Ziele gleichzeitig erreichen will – wie zum Beispiel eine kurze Einschwingzeit und eine große Stabilitätsreserve – kann dies in der Praxis schwierig sein. In der Regel müssen die mit den verfügbaren Methoden erhaltenen Anfangseinstellungen mehrmals durch Computersimulationen verbessert werden, bis das System wie erwartet funktioniert oder eine Kompromisslösung akzeptiert wird.

Die meisten modernen Industrieanlagen stimmen Regelkreise mit spezieller Software ab, um konsistente Ergebnisse zu gewährleisten. Diese Softwarepakete erfassen die Daten, entwickeln Prozessmodelle und schlagen eine optimale Abstimmung vor. Einige Programme können die Abstimmung sogar durch das Sammeln von Daten aus Referenzänderungen entwickeln.

Bei der mathematischen PID-Regelkreisabstimmung wird ein Impuls in das System eingeleitet und dann die Frequenzantwort der Regelstrecke zur Auslegung der PID-Regelkreiswerte verwendet. Bei Regelkreisen mit Reaktionszeiten von mehreren Minuten ist die mathematische Regelkreisabstimmung zu empfehlen, da das Ausprobieren Tage dauern kann, nur um einen stabilen Satz von Regelkreiswerten zu finden. Optimale Werte sind noch schwieriger zu finden. Einige digitale Regelkreise bieten eine Selbstoptimierungsfunktion, bei der sehr kleine Sollwertänderungen an den Prozess gesendet werden, so dass der Regler selbst optimale Abstimmwerte berechnen kann.

Typen und Bauarten von PID-Reglern

Die meisten Regler sind im Bereich der Heizungssteuerungen aktiv.

Daneben gibt es aber auch Regler für Temperaturbereiche von -200 bis über 2400 Grad Celsius. Zu finden sind sie beispielsweise in Kühlräumen, Kühlschränken, Trocknungs- und Brennöfen oder in Laboren.

Besonders hochentwickelte Systeme bieten mehrere programmierbare Sollwerte und Optionen der Selbstoptimierung.

Enorm gefragt sind PID-Temperaturregler mit programmierbarem Eingang. An diesen lassen sich sowohl Temperaturmessfühler als auch Stromquellen anschließen.

Auswahlkriterien für die Beschaffung

Da die weitaus meisten PID-Regler im Bereich der Temperarturkontrolle im Einsatz sind, ist zunächst der Messbereich zu definieren. Die maximale Messtemperatur kann bei 600, 1700 oder 2400 Grad Celsius liegen, im Minimum bei -200, -100 und 0 Grad Celsius.

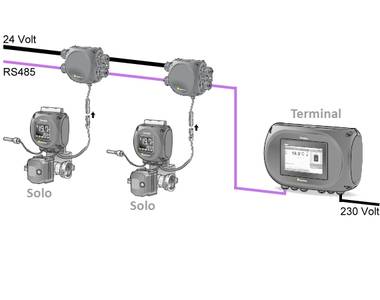

Je nach Montageart – Einbau, Frontbefestigung oder Hutschiene – lässt sich auch die Betriebsspannung auswählen, sie liegt bei 12 Volt oder 24 Volt Gleichstrom und bei 110 oder 230 Volt Wechselstrom.

Die Ausgänge für die Temperaturregelung sind vorherrschend für mechanische Relais ausgelegt, es gibt sie für 2 bis 16 Ampere sowie als Halbleiterrelais. Serielle Schnittstellen wie RS 232 und RS 485 sind vereinzelt auch zu finden. Hinsichtlich der Fühler-Typen bieten die meisten Regler die Unterstützung für mehrere Varianten an.