Ratgeber

Seit seiner Entwicklung Mitte des 20. Jahrhunderts revolutionierte der Laser zahlreiche Gebiete in Wissenschaft und Technik. Er ist die Basis zahlreicher Geräte in unterschiedlichsten Branchen. In der Kommunikations- und Unterhaltungsindustrie ebenso wie in der Medizin, in der Forschung und im Alltag. Im industriellen und gewerblichen Umfeld wird er überwiegend zum Projizieren, Markieren sowie zur Materialbearbeitung eingesetzt.

In unseren Ratgeber stellen wir Ihnen die wichtigsten Lasermaschinen vor und erklären deren Funktion.

Dieses Bauelement erzeugt einen kohärenten und gebündelten Strahl von Lichtteilchen, den Photonen. Aufgrund des Welle-Teilchen-Dualismus von Licht schwingt ein Lasterstahl in einer Frequenz, die je nach Lasermedium den infraroten, den sichtbaren und den ultravioletten Bereich umfasst. Kohärent bedeutet in diesem Zusammenhang, dass es sich um eine einzige Wellenlänge handelt, im Gegensatz zu gewöhnlichem Licht, das in vielen Wellenlängen auftritt.

Die Abkürzung Laser steht für Lichtverstärkung durch stimulierte Emission von Strahlung. Sie funktionieren aufgrund von Resonanzeffekten. Der Ausgang eines Laserelements ist ein kohärentes elektromagnetisches Feld. In einem kohärenten Strahl elektromagnetischer Energie besitzen alle Wellen die gleiche Frequenz und Phase.

In einem einfachen Laser ist ein Hohlraum so konstruiert, dass er infrarote, sichtbare oder ultraviolette Wellen intern reflektiert, so dass sie sich gegenseitig verstärken. Der Hohlraum kann Gase, Flüssigkeiten oder Feststoffe enthalten. Die Wahl des Hohlraummaterials bestimmt die Wellenlänge des Ausgangs. An jedem Ende des Hohlraums befindet sich ein Spiegel. Der erste Spiegel ist total reflektierend, so dass keine Energie durchgelassen wird. Der andere Spiegel ist dagegen teilreflektierend, er lässt etwa 5 Prozent der Energie passieren. Die Energie wird von einer externen Stromquelle in den Hohlraum eingeleitet, dieser Vorgang wird als Pumpen bezeichnet.

Durch das Pumpen entsteht im Hohlraum ein elektromagnetisches Feld mit der natürlichen Resonanzfrequenz der Atome des Materials, das den Hohlraum ausfüllt. Die Wellen laufen zwischen den Spiegeln hin und her. Die Länge des Hohlraums ist so bemessen, dass sich die Wellenfronten bei der Eigenfrequenz der Hohlraumsubstanz in der Phase gegenseitig verstärken. Elektromagnetische Wellen mit dieser Resonanzfrequenz treten aus dem Ende des Hohlraums mit dem teilreflektierenden Spiegel aus. Der Ausgang kann als kontinuierlicher Strahl oder als eine Reihe kurzer, intensiver Pulse erscheinen.

Es gibt viele verschiedene Lasertypen, die je nach aktivem Medium, Pumpmechanismus, Betriebsart und emittierter Wellenlänge variieren. Hier sind einige der wichtigsten und am häufigsten verwendeten Lasertypen:

Festkörperlaser

Festkörperlaser verwenden einen festen Stoff als aktives Medium, meistens einen dotierten Kristall oder Glas.

Gaslaser

Diese Laser verwenden ein Gas oder Gasgemisch als aktives Medium, zum Beispiel CO2, also Kohlendioxid. Beim CO2-Laser handelt es sich um einen leistungsstarken Infrarotlaser. In industriellen Anwendungen dient er zum Beispiel zum Schneiden und Gravieren. Argon-Ionen-Laser erzeugen mehrere Wellenlängen, vorwiegend im blauen und grünen Bereich. Helium-Neon-Laser emittieren rotes Laserlicht, das oft für Projektionen verwendet wird.

Diodenlaser

Sie nutzen p-n-Übergänge von Halbleitern als aktives Medium. Diodenlaser sind kompakt und effizient, sie finden sich oft in Laserpointern, CD/DVD-Playern und in der Telekommunikation über Glasfaser.

Farbstofflaser

Diese Laser verwenden flüssige oder feste Farbstoffe als aktives Medium und können durch Abstimmung verschiedene Wellenlängen im sichtbaren Bereich emittieren.

Faserlaser

Das aktive Medium ist eine optische Faser, die mit seltenen Erden wie Erbium oder Ytterbium dotiert ist. Sie bieten Vorteile in Bezug auf Effizienz und Strahlqualität und werden in industriellen, medizinischen und Telekommunikationsanwendungen verwendet.

Die Laserklasse gibt an, welche Gefahren vom Laserstrahl ausgehen können. Die Laserklasse 1 umfasst in der Regel sichere Maschinen beispielsweise zum Messen von Entfernungen oder zur Projektion von Hilfslinien an Wänden und Decken. Bei der Laserklasse 2 könnte ein direkter Blick in den Laser – der ohnehin immer vermieden werden sollte – Schäden am Auge verursachen. Die Laserklassen 3 und 4 finden sich bei Hochleistungslasern. Hier ist ein Blick in den Laserstrahl grundsätzlich gefährlich, der Strahl aus einem Laser der Klasse 4 kann auch die Haut schädigen und Brände auslösen.

Diese Lasermaschinen lassen sich grob in drei Kategorien einteilen: Projizieren, Schneiden und Markieren.

Lasermaschinen zum Projizieren

Zu den am häufigsten eingesetzten Lasern in dieser Kategorie gehört der Linienlaser. Er erzeugt über eine optische Linse oder ein Prisma eine Linie anstelle eines einzelnen Punktes. Das ist besonders nützlich für Anwendungen, bei denen eine gerade Referenzlinie über eine bestimmte Entfernung benötigt wird. Beispiele für solche Anwendungen sind das Nivellieren in der Bauindustrie, die Ausrichtung von Fliesen oder Tapeten und viele andere Aufgaben, bei denen es auf Präzision ankommt.

Viele Linienlaser verfügen über einen Selbstnivellierungsmechanismus. Dies kann eine Pendelaufhängung oder ein anderes System sein. Wichtig ist lediglich, dass die projizierte Linie trotz kleiner Neigungen oder Stöße horizontal bleibt. Einige fortschrittlichere Maschinen verfügen über motorisierte Systeme oder nutzen Gyroskope für die Nivellierungsfunktion. Im Handel verfügbar sind auch Linienlaser, die horizontal und vertikal Linien projizieren können, sogenannte Kreuzlinienlaser. Rotationslaser projizieren den Laserstrahl motorgesteuert sogar in einem 360-Grad-Radius um das Gerät herum.

Lasermaschinen zum Schneiden

Laserschneider – oft auch als Laser Cutter, Laserschneidanlage oder Laserschneide bezeichnet – nutzen die Energie eines hochintensiven Laserstrahls, um Materialien wie Metall, Kunststoff, Holz, Textilien und viele andere zu schneiden, zu bohren oder zu gravieren. Durch die Fokussierung des Laserstrahls auf einen sehr kleinen Bereich wird das Material so stark erhitzt, dass es schmilzt oder verdampft, wodurch ein sauberer Schnitt beziehungsweise ein sauberes Loch entsteht. Die Laserleistung dieser Maschinen liegt im Allgemeinen bei wenigstens 10 Watt.

Häufig verwendete Strahlquellen in Laser Cuttern sind CO2-Laser für den allgemeinen Gebrauch und Faserlaser fürs Schneiden oder Bohren von Metallen. Die Strahlführung in der Maschine erfolgt über ein System aus Spiegeln und Linsen, das den Laserstrahl zur Schneidfläche lenkt. Bei vielen Laserschneidanwendungen, insbesondere beim Schneiden von Metall, wird ein Assistenzgas wie Stickstoff, Sauerstoff oder Luft verwendet, das durch den Schneidkopf direkt auf die Schnittstelle gerichtet wird. Dieses Gas hilft, geschmolzenes Material wegzublasen, die Schnittqualität zu verbessern und die Oxidation des geschnittenen Materials zu reduzieren.

Lasermaschinen zum Markieren

Auch in dieser Kategorie findet sich Werkzeug als Lasermaschinen, die teilweise eine Laserleistung von 20 bis 100 Watt und mehr bieten. Zum Vergleich: Linienlaser der Laserklasse 2 kommen in der Regel nur auf Leistungen von weniger als 1 Milliwatt. Der Umgang mit diesen Maschinen erfordert daher eine spezielle Einweisung und einen sorgfältigen Umgang.

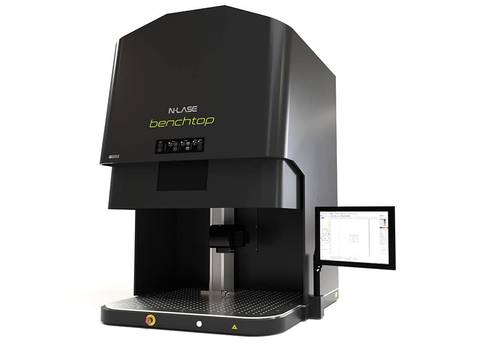

Im Highend-Bereich angesiedelt sind sogenannte MOPA-Faserlaser in Workstations, die auf das Beschriften, Markieren und Kennzeichnen von Materialien spezialisiert sind. MOPA steht für Master Oscillator Power Amplifier. Diese Art von Lasersystem nutzt zwei Hauptkomponenten: den Master-Oszillator und den Power Amplifier, um hochwertige Laserstrahlen mit spezifischen und anpassbaren Eigenschaften zu erzeugen. Der Master-Oszillator ist der eigentliche Laser. Er erzeugt einen Strahl mit einer definierten Wellenlänge und einem niedrigen Rauschen. Nach dem Master-Oszillator wird der noch relativ schwache Laserstrahl durch einen oder mehrere optische Verstärker geschickt. Sie verwenden Fasern mit seltenen Erden wie Erbium oder Ytterbium, um die Laserleistung zu erhöhen.

Vorteil der MOPA-Konfiguration in Laser-Graviermaschinen: Sie ermöglicht eine getrennte Kontrolle über die Eigenschaften des Laserstrahls und seine Leistung. Diese Fähigkeit macht MOPA-Faserlaser besonders geeignet für das Markieren von Materialien wie Metallen und Kunststoffen, da sie unterschiedliche Markierungsqualitäten und -tiefen erzeugen können.