Ratgeber

Temperaturregler spielen in vielen Bereichen der Automatisierung eine Rolle. Sie sind in der Lage, den Ist-Wert einer Temperatur zu messen und an einen Soll-Wert anzupassen. Die Einsatzgebiete sind vielfältig und reichen von der Gebäude- bis zur Netzwerktechnik. In unserem Ratgeber erfahren Sie, wie Temperaturregler funktionieren und worauf bei der Auswahl zu achten ist.

Ein Temperaturregler ist eine Vorrichtung, die zur Temperaturüberwachung und Temperaturregulierung eingesetzt wird. Er hilft dabei, temperaturabhängige Anwendungen zu automatisieren, indem er dafür sorgt, dass eine vorgegebene Temperatur konstant aufrechterhalten wird.

Das geschieht innerhalb eines Regelkreises: Ein Temperaturfühler misst den Ist-Wert einer Temperatur (= Regelgröße), beispielsweise die Betriebstemperatur eines Geräts oder die Raumtemperatur. Dieser Wert wird mit einem vorgegebenen Soll-Wert abgeglichen. Weicht der Ist-Wert vom Soll-Wert ab, wirkt der Regler entgegen und löst einen Stellantrieb aus. Der Stellantrieb wiederum ist mit einem Stellglied verbunden, das für die Steuerung eines Heiz- oder Kühlelements zuständig ist. Indem der Stellantrieb das Stellglied verändert, ändert sich die Stellgröße und damit auch die Regelgröße. Auf diese Weise wird der Ist-Wert an den Soll-Wert angepasst.

Da Temperaturregler immer in einem Regelkreis wirken, ist der Ablauf in sich geschlossen. Es gibt eine feste Abfolge aus Messen, Vergleichen und Stellen. Durch den permanenten Abgleich zwischen Regelgröße und Soll-Wert erhält der Regler eine Rückmeldung und kann die Stellgröße daraufhin anpassen. Das wiederholt sich so lange, bis die Regelgröße den Soll-Wert erreicht hat. Die Rückmeldung ist das, was einen Regelkreis von einem Steuerkreis unterscheidet. Dadurch ist sichergestellt, dass die Änderung des Ist-Werts tatsächlich eintritt.

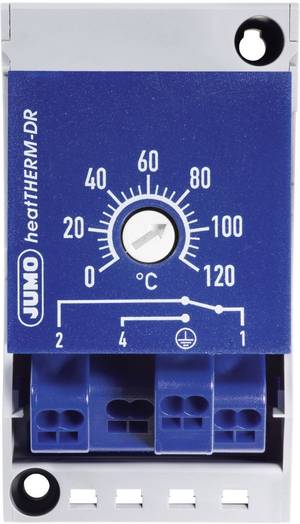

In vielen Fällen sind Temperaturregler als Einbaugeräte realisiert, in denen Temperaturfühler und Stelleinrichtung, also Stellantrieb und Stellglied, zusammen untergebracht sind. Sie werden dann in den Regelkreislauf eines Systems (Heizung, Kühlsystem etc.) eingebunden, um dieses konstant auf einer vorab definierten Temperatur zu halten bzw. Temperaturveränderungen zu prüfen und gegebenenfalls regulierend einzugreifen. Die Einsatzbereiche sind vielfältig. In erster Linie werden Temperaturregler zum Regeln von Heizungen, Kühlgeräten und Lüftern eingesetzt, sie dienen aber auch der Temperaturüberwachung von Netzwerk- und Schaltschränken sowie Serverräumen.

Die Funktionsweise von Temperaturreglern beruht normalerweise auf einem Zusammenspiel aus einem Temperatursensor und einem Mikroschalter, der dadurch ausgelöst wird. Der Mikroschalter kann unterschiedliche Stellpositionen einnehmen und auch als elektrischer Schalter eingesetzt werden. Meistens wird der Regelungsprozess von Temperaturreglern durch elektronische Steuerungen realisiert. Am Ausgang des Temperaturreglers werden dabei Steuerstromkreise angebracht, die nachfolgende Geräte und Bauteile so steuern, dass durch deren Betrieb oder Deaktivierung die Temperatur optimiert wird. An den Temperaturregler können verschiedene Arten von Sensoren angeschlossen werden. Manche basieren auf dem klassischen Prinzip der Flüssigkeits- oder Bimetallausdehnung, andere nutzen Widerstandsthermometer, Thermoelemente oder Thermistoren zur Bestimmung der Ist-Temperatur.

Ein klassisches Beispiel für einen Temperaturregler ist das Thermostat an der Heizung. In dessen Kopf befindet sich neben dem Regler und der Sollwert-Einheit ein thermisches Ausdehnungselement, meist eine Flüssigkeit oder ein Gas, das sich bei steigender Temperatur ausdehnt und bei sinkender Temperatur zusammenzieht. Das Ausdehnungselement fungiert als Temperaturfühler und dient gleichzeitig der Ansteuerung des Ventils, das sich unten am Thermostat befindet und das Stellglied darstellt. Dehnt sich die Flüssigkeit aus, wird die Änderung über einen Stößel (Stellantrieb) auf das Ventil übertragen. Dieses schließt sich und schränkt die Durchflussmenge des hindurchströmenden Heizwassers ein. Zieht sich die Flüssigkeit zusammen, wird das Ventil durch eine Rückstellfeder geöffnet, so dass wieder mehr Heizwasser hindurchströmt. Die Regelung erfolgt kontinuierlich, damit die Raumtemperatur konstant gehalten wird. Bimetall-Thermostate funktionieren ähnlich. Hier dehnt sich statt einer Flüssigkeit ein Bimetallstreifen aus. Dieser besteht aus zwei Metallen mit unterschiedlichen Längenausdehnungskoeffizienten, was bedeutet, dass sie sich bei steigender Temperatur unterschiedlich stark ausdehnen. Da sie fest miteinander verbunden sind, biegt sich der Bimetallstreifen – und zwar in Richtung des Metalls, das sich in der Länge weniger ausdehnt. Dabei wird ein Schalter oder Kontakt ausgelöst, über den letztlich das Stellglied aktiviert wird.

In der Industrie werden Temperaturregler mit elektronischen Temperaturfühlern verwendet. Dazu gehören Thermoelemente, Widerstandsthermometer und Thermistoren. Thermoelemente eignen sich gut für Messungen sehr hoher Temperaturen. Sie wandeln Wärme in elektrische Energie um und nutzen dafür den Seebeck-Effekt. Ein Thermoelement besteht aus zwei unterschiedlichen metallischen Leitern, die an einem Ende miteinander verbunden sind. Die Verbindungstelle bildet die Messstelle, das andere Ende die Vergleichsstelle. Ist die Messstelle einer höheren Temperatur ausgesetzt als die Vergleichsstelle, entsteht eine Spannung. Diese wird auch als Thermospannung bezeichnet. Sie ist umso höher, je größer die Temperaturdifferenz zwischen Messstelle und Vergleichsstelle ausfällt. Die Thermospannung allein reicht aber noch nicht aus, um einen absoluten Temperaturwert zu ermitteln. Sie gibt nur Auskunft über die Temperaturdifferenz. Um also die tatsächliche Temperatur an der Messstelle berechnen zu können, muss die Temperatur an der Vergleichsstelle bekannt sein. Dazu setzt man meist einen weiteren Temperaturfühler ein. Es gibt mehrere Typen von Thermoelementen, die sich unter anderem im Hinblick auf ihre Materialzusammensetzung und ihren Messbereich unterscheiden. Im Industrie-, Labor- und Entwicklungsbereich kommt am häufigsten Typ K zu Einsatz. Thermoelemente dieses Typs decken einen breiten Temperaturbereich ab (je nach Genauigkeitsklasse von -200 bis zu 1200°C) und lassen nur eine geringe Grenzabweichung (maximal erlaubte Abweichung vom genormten Grundwert) zu.

Widerstandsthermometer (auch RTD genannt für Resistance Temperature Detector) arbeiten präziser als Thermoelemente, sind aber in einem nicht ganz so weiten Messbereich (bis ca. 600 °C) einsetzbar. Die Basis bildet ein Messwiderstand, der seinen elektrischen Widerstand in Abhängigkeit von der Temperatur ändert. An den Messwiderstand wird ein geringer Konstantstrom angelegt, wodurch ein Spannungsabfall erfolgt. Hieraus lässt sich der elektrische Widerstand berechnen und ein Temperaturwert ableiten. Gebräuchlich sind Präzisionswiderstände aus Platin, da das Metall über lange Zeit stabil bleibt. Differenziert werden unter anderem die Widerstände Pt100, Pt500 und Pt1000. Diese unterscheiden sich im Hinblick auf ihren Nennwiderstand bei einer Temperatur von 0°C. Bei Pt100 beträgt der Nennwiderstand 100 Ohm, bei Pt500 500 Ohm und bei Pt1000 folgerichtig 1000 Ohm. Aufgrund der steileren Kennlinie bieten Pt1000-Widerstände eine höhere Messwertauflösung als Pt100-Widerstände und ermöglichen daher präzisere Messergebnisse.

Bei Thermistoren wird wie bei Widerstandsthermometern über die Messung eines Spannungsabfalls ein Widerstandswert ermittelt, aus dem dann die absolute Temperatur berechnet wird. Dabei handelt es sich um Halbleitersensoren, die ihren elektrischen Widerstand ebenfalls mit der Temperatur ändern. Unterschieden werden Kaltleiter und Heißleiter. Während bei Kaltleitern der elektrische Widerstand mit steigender Temperatur zunimmt, nimmt er bei Heißleitern bei steigender Temperatur ab. Daraus resultieren die Alternativbezeichnungen PTC (Positive Temperature Coefficient) für Kaltleiter und NTC (Negative Temperature Coefficient) für Heißleiter. Da die Widerstandswerte in einem sehr kleinen Bereich linear zur Temperatur verlaufen, sind Thermistoren nur für Temperaturmessungen in eingeschränkten Messbereichen geeignet.

Elektronische Temperaturregler unterscheiden sich nicht bloß dahingehend, welche Typen von Sensoren zur Erfassung bzw. Berechnung der Ist-Temperatur sie verwenden, sondern auch im Hinblick auf die zugrundeliegende Regeltechnik, also darauf, wie die Regelung der aktuellen Temperatur erfolgt, wenn sie von der Soll-Temperatur abweicht. Ein wichtiges Kriterium dahingehend ist, was für Ausgangszustände der Regler kennt bzw. welche Werte die Stellgröße annehmen kann.

Differenziert werden in dem Zusammenhang Zweipunkt-, Dreipunkt- und PID-Temperaturregler. Zweipunktregler und Dreipunktregler folgen dem Prinzip der unstetigen Regelung. Das heißt, beide arbeiten mit festen Ausgangswerten. Wie der Name schon andeutet, kennen Zweipunktregler zwei Zustände, und zwar "Ein" und "Aus". Sie stellen die simpelste Form von Reglern dar und kommen zum Einsatz, wenn die Regelung sehr einfach gehalten sein soll und wenn es nicht auf eine präzise Einhaltung des Soll-Werts ankommt. Grund dafür ist, dass Zweipunktregler nie zur Ruhe kommen und daher immer um den Soll-Wert herumpendeln.

Dreipunktregler sind ebenfalls nur bedingt geeignet für präzise Temperaturregelungen, da sie Schwankungen aufweisen können. Immerhin kennen sie drei Ausgangszustände: eine positive Beeinflussung der Regelgröße, keine Beeinflussung der Regelgröße und eine negative Beeinflussung der Regelgröße. Das hat damit zu tun, dass sie im Gegensatz zu Zweipunktreglern mit zwei Soll-Werten arbeiten. Abhängig davon, ob der Ist-Wert den ersten Soll-Wert unterschreitet, zwischen dem ersten und zweiten Soll-Wert liegt oder den zweiten Soll-Wert überschreitet, nimmt die Stellgröße einen der drei Zustände an. Eingesetzt werden Dreipunktregler beispielsweise bei Wärmepumpen mit Heiz- und Kühlfunktion. Liegt die aktuelle Temperatur unter dem ersten Soll-Wert, wird geheizt, liegt sie über dem zweiten Soll-Wert, wird gekühlt. Liegt die Temperatur zwischen beiden Soll-Werten, wird pausiert, also weder die Heiz- noch die Kühlfunktion aktiviert.

Die größte Flexibilität bieten PID-Regler. Sie folgen dem Prinzip der stetigen Regelung. Das bedeutet, dass die Stellgröße stetig variabel ist und innerhalb des Stellbereiches jeden beliebigen Wert annehmen kann. Dadurch sind PID-Regler in der Lage, einen Soll-Wert dauerhaft und präzise einzuhalten. Wie die Bezeichnung PID (proportional-integral-derivative controller) schon andeutet, vereint dieser Regler drei Regelverfahren. Er setzt sich aus einem proportionalen Teil (P-Regler), einem integralen Teil (I-Regler) und einem differenzierenden Teil (D-Regler) zusammen. Der P-Regler reagiert unverzögert und proportional auf die Regeldifferenz. Allerdings erreicht er nie genau den Soll-Wert, so dass eine Regelabweichung entsteht. Hier kommt der I-Regler ins Spiel. Er reagiert auf die Regelabweichung und eliminiert sie. Für zusätzliche Stabilität sorgt der D-Regler. Er ermöglicht es, plötzliche Störeinflüsse auszuregeln. Zwar sind PID-Regler recht komplex aufgebaut, für Anwendungen, die eine hohe Genauigkeit erfordern, sind sie jedoch die richtige Wahl.

Bei der Auswahl eines Temperaturreglers spielt der Anwendungszweck und folglich der Temperaturbereich, in dem gemessen und geregelt werden soll, eine entscheidende Rolle. Während manche Temperaturregler für die Regelung von Raum- und Umgebungstemperaturen vorgesehen sind und lediglich einen Bereich von 0 bis 50 °C abdecken, können andere bei extremen Minustemperaturen und somit beispielsweise auch in Kühlhäusern eingesetzt werden. Daneben gibt es Regler, die hohen Temperaturen von bis zu 2400 °C und mehr standhalten. Darüber hinaus ist die Toleranz für das Auslöseverhalten bei manchen Anwendungen von besonderer Bedeutung. Bei Forschungsarbeiten oder temperatursensiblen Herstellungsprozessen können Schwankungen von 0,5 °C bereits gravierende Folgen haben und sind dementsprechend nicht zu tolerieren. Temperaturregler müssen in solchen Kontexten Präzisionsarbeit leisten.

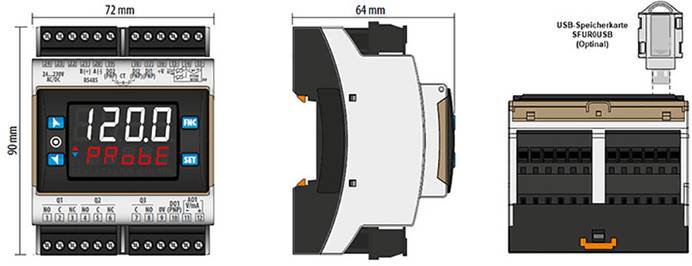

Ebenso ist auf die Möglichkeiten der Montage zu achten. Oft befindet sich zwischen Fühler und Messstation eine Messleitung. Muss die Steuereinheit extern installiert werden, weil am Messort kein Platz dafür zur Verfügung steht, braucht man eine zusätzliche Verlängerung. Die Abmessungen sind ebenfalls zu berücksichtigen, vor allem dann, wenn der Regler in ein bestehendes Gehäuse integriert oder in ein Gerät oder in eine Schalttafel eingebaut werden soll.

Bei elektronisch gesteuerten Regelkreisen ist zudem die Betriebsspannung zu beachten. Dabei hat nicht nur die Angabe in Volt eine Relevanz, sondern auch, ob es sich um einen Temperaturregler für Gleichspannung (DC) oder für Wechselspannung (AC) handelt. Die meisten Temperaturregler sind für 230 V AC ausgelegt, also das übliche Niederspannungsnetz. Es gibt aber auch Modelle, die mit mehreren Betriebsspannungen (bspw. 110 AC, 24 V DC, 48 V DC etc.) arbeiten können, die jeweils wählbar sind. Ebenfalls relevant sind Art und Anzahl der Ausgänge für die Weiterleitung der analogen oder digitalen Signale des Temperaturreglers an nachfolgende Komponenten wie Heiz- und Kühlelemente. Für die Integration des Temperaturreglers in einen Regelkreis werden passende Anschlüsse benötigt. Nur wenige Modelle arbeiten noch mit analogen Eingängen und Ausgängen, die meisten funktionieren heutzutage elektronisch. Komplexe elektronische Temperaturregler haben häufig mehrere Relais-Ausgänge.

Ein weiteres Auswahlkriterium sind zusätzliche Features. Eine einstellbare Timer-Funktion erweist sich beispielsweise als nützlich, wenn in bestimmten Zeitabschnitten unterschiedliche Temperaturen geregelt werden sollen. Kombinierte Feuchte-Temperaturregler haben zusätzliche Sensoren für die Messung der Luftfeuchte. Sie kommen dort zum Einsatz, wo nicht nur die Temperatur, sondern auch die Luftfeuchtigkeit optimiert werden soll. Das kann beispielsweise in Gewächshäusern oder in Lagerräumen nötig sein. Sie regeln, wann Luftbefeuchter oder Heizlüfter automatisch in Betrieb genommen werden. Viel Flexibilität bieten programmierbare Temperaturregler. Sie kommen bei Prozesssteuerungen mit veränderlichen Parametern zum Einsatz. Am Eingang und Ausgang von Universalreglern werden sogenannte Einheitssignale verarbeitet, weswegen diese Modelle mit Geräten anderer Hersteller kompatibel sind und in einem gemeinsamen Regelkreis funktionieren.

Solid State Relais sind Halbleiterrelais, die im Gegensatz zu elektro-mechanischen Relais keine beweglichen Teile aufweisen. Dadurch unterliegen sie keinem Verschleiß, so dass es keine Schaltspielbegrenzung gibt. Außerdem erfolgen die Schaltvorgänge geräuschlos, was in manchen Umgebungen relevant sein kann. Gerade digitale Temperaturregler, die auf modernster Technik beruhen und mikroprozessorgesteuert arbeiten, können mit einem nachgeschalteten SSR ihr volles Potenzial ausschöpfen.

Was besagt die DIN EN 60584?

In der DIN EN 60584 sind die zulässigen Temperaturbereiche und Grenzabweichungen (Toleranzen) für alle Typen von Thermoelementen definiert. In dem Zusammenhang werden drei Genauigkeitsklassen unterschieden. So gelten beispielsweise für Thermoelemente vom Typ K (Werkstoff: NiCr-Ni) in Klasse 1 ein Temperaturbereich von -40 bis 1000 °C und eine Grenzabweichung von ±1,5°C bzw. 0,4%. In Klasse 2 schreibt die DIN einen Temperaturbereich von -40 bis +1200°C und eine Grenzabweichung von ±2,5°C bzw. 0,75% vor. In Klasse 3 sind ein Temperaturbereich -200 bis +40°C und eine Grenzabweichung ±2,5°C oder 1,5% vorgegeben.

Was ist der Unterschied zwischen Temperaturbegrenzern und Temperaturwächtern?

Temperaturwächter und Temperaturbegrenzer haben eine ähnliche Funktion. Sie bieten Sicherheit bei thermischen Prozessen und werden in industriellen Anlagen wie Brennöfen, Feuerungen, Dampfanlagen oder Systemen zu Lebensmittelerhitzung eingesetzt, sind aber auch in haushaltsüblichen Geräten wie Bügeleisen verbaut. Ihre Aufgabe ist es, die Einhaltung einer vorgegebenen Sollwert-Temperatur sicherzustellen. Der Unterschied zwischen beiden besteht darin, dass ein Temperaturwächter nach dem Auslösen wieder in seinen Ausgangszustand zurückkehrt, ein Temperaturgrenzer hingegen nicht. Temperaturwächter haben ein selbsthaltendes Abschaltrelais, so dass die Anlage wieder anlaufen kann, sobald sich die Temperatur im zulässigen Bereich befindet. Bei Temperaturbegrenzern ist das Abschaltrelais nicht selbsthaltend. Das heißt, sie verbleiben in ihrer Stellung, bis sie bei der nächsten Wartung wieder aktiviert werden.

Wozu braucht man einen Messumformer?

Messumformer werden eingesetzt, um schwache Sensorsignale umzuwandeln und zu verstärken, damit sie zuverlässig zum Messgerät übertragen werden können. Das kann beispielsweise bei Thermoelementen oder Widerstandsthermometern notwendig sein, die eine sehr geringe elektrische Spannung als Ausgangssignal erzeugen. Das Signal ist entsprechend störungsanfällig, gerade dann, wenn die Umgebungsbedingungen nicht optimal sind. So kann es beispielsweise durch den Einfluss elektromagnetischer Felder passieren, dass der Messwert des Thermoelements oder Thermometers verfälscht beim Messgerät ankommt. Messumformer verhindern das, indem sie das Ausgangssignal aufbereiten und dadurch sicherstellen, dass es korrekt übertragen wird.