Ratgeber

Wenn Strom fließt, entsteht bekanntlich Wärme. Dieser Effekt ist oft erwünscht, zum Beispiel in Elektroheizungen, Toastern oder Kaffemaschinen. In vielen Bereichen allerdings kann ein Zuviel an Wärme katastrophale Folgen haben. Man denke nur an überhitzte Elektromotoren. Ursachen sind in der Regel technische Defekte. Verhindern lassen sich Schäden durch wärmeempfindliche Sicherungen. Die öffnen bei zu hohen Temperaturen automatisch den betroffenen Stromkreis und nehmen das Gerät vom Netz, bevor ein Schaden entsteht. Lesen Sie hier, wie Thermosicherungen funktionieren und welche Kriterien für die Auswahl maßgeblich sind.

Thermosicherungen haben vieles mit klassischen Sicherungen gemeinsam: Sie trennen eine Last vom Stromkreis, sobald eine definierte Schwellentemperatur erreicht ist. Bei Leitungsschutzschaltern beispielsweise erfolgt die Trennung durch Überstrom, der eine in Reihe geschaltete Schmelzsicherung durchbrennen lässt.

Hitzeschäden an Leitungen wird damit vorgebeugt. Konventionelle Temperatursicherungen arbeiten nach dem gleichen Prinzip. Sie reagieren allerdings nicht auf die Wärmeentwicklung eines mit zu hohem Strom belasteten Leitungsdrahts, sondern auf die unmittelbare Umgebungstemperatur. Das heißt: Sobald das Innere eines elektrischen Geräts so heiß wird, dass Brandgefahr besteht, löst die Thermosicherung aus.

Möglich sind solche Überhitzungen zum Beispiel durch Lagerschäden eines Elektromotors. Die damit verbunden Reibung kann eine erhebliche Wärme entwickeln, ohne dass der Motor zunächst ausfällt.

Ein anderes Beispiel sind nicht ordnungsgemäß aufgebaute Elektroheizungen. Wird die Wärme nicht ausreichend an die Umgebungsluft abgegeben, erhitzten sich sowohl das Innere des Geräts als auch das Gehäuse unter Umständen bis zur Brandgefahr.

Wie klassische Sicherungen lassen sich Thermosicherungen in zwei Gruppen unterteilen: Einmal verwendbare Thermosicherungen auf Basis von Schmelzeinsätzen und wiederverwendbare Temperatursicherungen bzw. Thermoschalter.

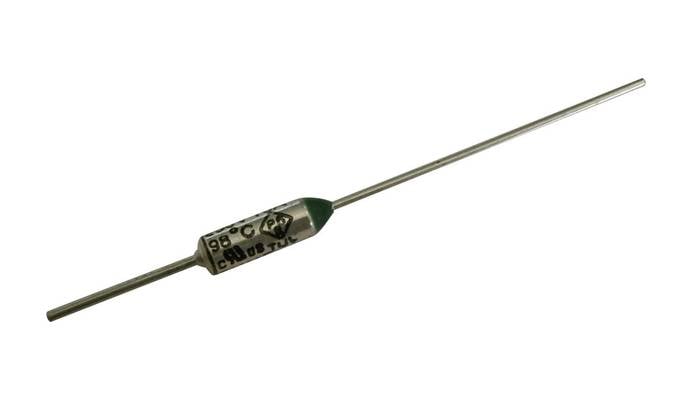

Thermosicherungen mit Schmelzeinsatz sind klein, preiswert und zumeist radial oder axial bedrahtet. Sie bestehen häufig aus einem Schleifkontakt, einer Feder und einem elektrisch nicht leitenden Thermopellet. Sobald die Temperatur den vorgesehenen Auslösepunkt erreicht hat, geht das Thermopellet in den flüssigen Zustand über, die Federkompression lässt nach. Das heißt, die Feder dehnt sich aus und der Schleifkontakt bewegt sich von der Zuleitung weg. Der Stromkreis wird geöffnet. In einer anderen Variante besteht das thermische Element aus einer Metallverbindung, die bei einer bestimmten Temperatur schmilzt, und einem Keramikisolator. Steigt die Umgebungstemperatur, schmilzt die Metallverbindung und unterbricht den Stromkreis dauerhaft.

Nachteil dieser Thermosicherungen: Sie müssen nach der Auslösung wie herkömmliche Schmelzsicherungen ausgetauscht werden, sind also nur einmal verwendbar. Wiederverwendbare Temperaturschalter umgehen dagegen den Austausch. Nach Auslösung bleibt der ausgeschaltete Zustand so lange bestehen, bis die Umgebungstemperatur unter den Schwellwert sinkt. Dann wird der Kontakt erneut geschlossen, und der Strom fließt wieder.

Es gibt drei Arten von mechanischen Temperatursicherungen: Bimetallschalter, Temperaturschalter mit Flüssigkeitsausdehnung und elektronische Temperatursicherungen.

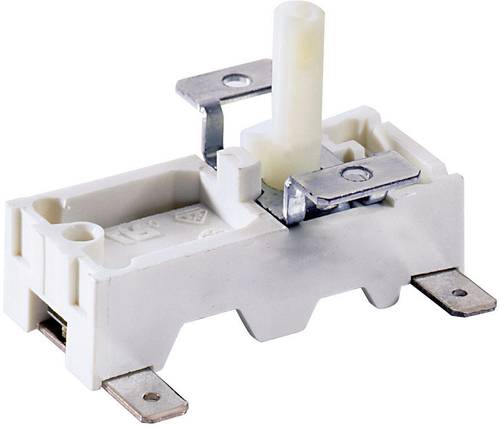

Die Bimetall-Sicherung verwendet einen Bimetallstreifen, der sich je nach Temperatur ausdehnt oder zusammenschiebt. Dabei wird der elektrische Kontakt geschlossen oder unterbrochen. Zu den Vorteilen von Bimetall-Temperatursicherungen gehören vor allem die kompakte Größe und die geringen Kosten. Nachteilig sind die geringere Genauigkeit, die Anfälligkeit für Vibrationen und Erschütterungen sowie die Unempfindlichkeit gegenüber hohen Temperaturen.

Flüssigkeitsgefüllte Temperaturschalter enthalten einen Messingkolben, der mit einem Gas oder einer Flüssigkeit gefüllt ist. Das eingeschlossene Medium dehnt sich bei hohen Temperaturen aus und übt auf den Kolben einen Druck aus. Der Anstieg des Drucks führt zur Aktivierung des Schalters. Zu den Vorteilen dieser Temperatursicherungen gehören geringe Kosten, eine kompakte Größe und eine höhere Genauigkeit. Die Reaktionszeit ist allerdings relativ hoch, außerdem besteht die Gefahr von Leckagen.

Elektronische Temperaturschalter bestehen hauptsächlich aus einer Stromquelle, einem Messelement und einer elektronischen Schaltung. Dieser Schalter dient zur Messung der Temperatur, indem er diese durch die Temperaturänderung des Messelements in ein Schaltsignal umwandelt. Das Schaltsignal ändert sich im Verhältnis zur Temperatur und lässt sich entsprechend berechnen. Elektronische Temperaturschalter sind überall dort einsetzbar, wo eine hohe Genauigkeit erforderlich ist.

Nahezu alle üblichen Temperatursicherungen sind für den Einsatz in Geräten mit Netzspannungsbetrieb ausgelegt. Die Nennspannungen liegen bei 230 oder 250 Volt, die Nennströme zwischen 1 und 16 Ampere. Hier eine Übersicht über alle relevanten Auswahlkriterien:

Nenn-Ansprechtemperatur

Die Temperatur, bei der sich die Thermosicherung öffnet und die Stromzufuhr ausschaltet. Sie liegt üblicherweise zwischen 60 und 318 Grad Celsius.

Nenn-Betriebstemperatur – Tf

Bewertung der Betriebstemperatur auf der Grundlage von Sicherheitsstandards nach DIN EN 60691. Dabei handelt es sich um die Temperatur, bei der die Stromzuführung sicher unterbrochen ist.

Haltetemperatur – Th

Die höchste Temperatur der Thermosicherung, bei der sie den Stromkreis nicht öffnet, während sie 168 Stunden lang den Nennstrom durchlässt.

Maximale Temperaturgrenze – Tm

Die höchste Temperatur der Sicherung, bei der im Verlauf von 10 Minuten nach dem Auslösen kein Stromdurchgang stattfindet.

Maximale Einsatztemperatur

Die höchste Temperatur der Thermosicherung, bei der sie nicht auslöst oder die Funktionstemperatur nach einer bestimmten Zeit nicht merklich ansteigt.

Nennstrom – Ir

Der zulässige Höchststrom, den die Thermosicherung transportieren kann.

Nennspannung – Ur oder Vr

Die höchste zulässige Spannung, die an die Thermosicherung angelegt werden kann.

Die weitaus meisten Temperatursicherungen verfügen über radial oder axial angeordnete Anschlussdrähte. Die Kontaktierung erfolgt in der Regel über Schraubanschlüsse in der Nähe des Wärme erzeugenden Aggregats, eines Elektromotors oder Transformators beispielsweise. Erhältlich sind aber auch Sicherungen mit Kontakten für Flachstecker oder für Schraubverbindungen. Diese Montageelemente finden sich überwiegend bei wiederverwendbaren Typen.