Alle Produkte

Am häufigsten gekauft

Am häufigsten gekauft

Top bewertete Produkte

Top bewertete Produkte

Ratgeber

Werkzeugmaschinen zählen zu den wichtigsten Betriebsmitteln in der Fertigungsindustrie. Sie dienen dazu, Werkstücke aus Metall, Kunststoff, Holz oder anderen Materialien unter Einwirkung spezieller Werkzeuge wie Meißel oder Fräser zu bearbeiten. Welche Arten von Werkzeugmaschinen gebräuchlich sind und worauf bei der Auswahl zu achten ist, erfahren Sie in unserem Ratgeber.

Werkzeugmaschinen sind Arbeitsmaschinen, die vorrangig im Produktions- und Fertigungswesen (Maschinenbau etc.) genutzt werden. Sie dienen der Herstellung und Bearbeitung von Werkstücken unter Zuhilfenahme von Werkzeugen. Im Gegensatz zu Handwerkzeugen oder handgeführten Elektrowerkzeugen arbeiten Werkzeugmaschinen mechanisiert und in kleinerem oder größerem Umfang automatisiert (CNC-Maschinen). Sie bestimmen Lage und Bewegung von Werkzeug und Werkstück selbst und werden nicht von Hand geführt. Im Grunde genommen sind sie für die Bedienung des Werkzeugs und den Bearbeitungsprozess zuständig.

Wie das Werkzeug auf das Werkstück wirkt bzw. auf welche Weise eine Form- oder Oberflächenveränderung erzielt wird, hängt vom zugrundeliegenden Fertigungsverfahren ab. Nach DIN 8580 werden unter anderem die Verfahren des Umformens (Pressen, Walzen, Hämmern), Fügens (Nieten, Schweißen) und Trennens unterschieden. Zum Trennen gehören das Teilen (Scher-, Strahlschneiden), das Abtragen (Funkenerosion) und das Spanen. Spanende Werkzeugmaschinen sind die wichtigsten und meistgenutzten Vertreter dieser Gruppe. Sie bearbeiten das Werkstück, indem sie Material in Form von Spänen abtrennen. Das kann beispielsweise durch Bohren, Schleifen, Sägen, Fräsen, Drehen oder Hobeln geschehen. Fachsprachlich spricht man auch von Zerspanung.

Die Einsatzbereiche spanender Werkzeugmaschinen sind vielfältig. Sie finden vor allem bei der Holz- und Metallbearbeitung Verwendung, können aber auch Kunststoffe und andere Materialien bearbeiten. Ein großer Vorteil von Werkzeugmaschinen im Allgemeinen besteht in ihrer Präzision und Effizienz. Mit ihrer Hilfe können Prozesse ökonomischer gestaltet und beschleunigt werden, was insbesondere im industriellen Bereich von Bedeutung ist.

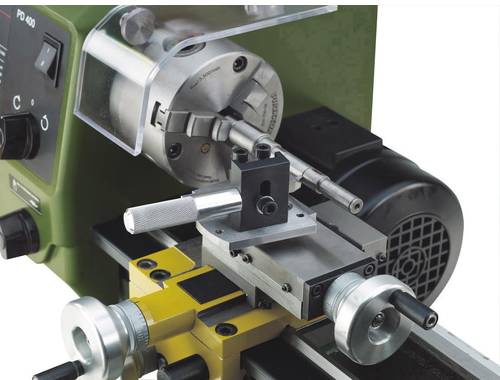

Dreh-, Fräs- und Hobelmaschinen gehören zu den gebräuchlichsten spanenden Werkzeugmaschinen. Sie unterscheiden sich vor allem in der Art des verwendeten Werkzeugs und kommen jeweils für spezifische Zwecke zum Einsatz. Drehmaschinen werden für die Herstellung von rotationssymmetrischen Teilen genutzt, die im einfachsten Fall einen zylindrischen Aufbau haben, aber auch komplexere Formen mit Kegel- oder Kugelflächen annehmen können. Als Werkzeug verwenden Drehmaschinen einen Drehmeißel. Bei den meisten Maschinen verhält es sich so, dass das Werkstück rotiert und die Schnittbewegung ausführt, während der Drehmeißel fest auf einem Werkzeugschlitten fixiert ist. Es gibt aber auch Bauformen, die genau umgekehrt arbeiten, bei denen also das Werkstück auf dem Maschinentisch fixiert ist und das Werkzeug rotiert. Abhängig davon, ob äußere oder innere Konturen am Werkstück erzeugt werden, spricht man vom Außendrehen oder Innendrehen.

Fräsmaschinen verwenden Fräswerkzeuge, kurz Fräser genannt, die meist mehrere Schneiden haben und in rotierenden Bewegungen Span vom Werkstück abtragen. Bei einfachen Fräsmaschinen ist der Maschinentisch horizontal und vertikal verfahrbar und der Fräskopf horizontal beweglich, während komplexere Fräsmaschinen mehr Einstellmöglichkeiten zulassen. Hier sind die Aufnahmen für Werkstück und Werkzeug dreh- und schwenkbar und die Bewegungsachsen lassen sich flexibler ausrichten. Jeder Fräsmaschine stehen mindestens drei Vorschubrichtungen zur Verfügung, so dass die Option besteht, auch komplexe räumliche Körper anzufertigen. Zum Einsatz kommen Fräsmaschinen hauptsächlich bei der Holz-, Metall- und Blechbearbeitung. Mit ihrer Hilfe können Gewinde gefräst, Nuten, Absätze, Verzierungen und aufwendige Geometrien erzeugt, Kanten bearbeitet werden und vieles mehr. Auch in der Kunststoffverarbeitung finden Fräsmaschinen Verwendung, etwa um Oberflächen zu gravieren und Formen herzustellen.

Auch Hobelmaschinen wurden einst zum Zweck der Metallbearbeitung verwendet, sind aber aufgrund ihres hohen Energieverbrauchs in diesem Bereich von Fräsmaschinen abgelöst werden. Dafür spielen sie in der holzverarbeitenden Branche eine umso größere Rolle. Mit ihrer Hilfe können Holzwerkstücke geebnet, geglättet oder auf eine bestimmte Materialstärke gebracht werden. Außerdem kann man mit Hobelmaschinen Kanten fügen und Gehrungen anfertigen. Das ermöglicht die Herstellung von Holzteilen mit exakten Abmessungen und planen Oberflächen, was insbesondere im Möbelbau relevant ist. Als Werkzeuge kommen Hobelmeißel zum Einsatz, die jedoch nicht die Schnittbewegung ausführen. Das Werkstück wird beim Vorschub horizontal am Hobelwerkzeug vorbeigefügt, so dass Späne vom Material abgetragen werden.

Werkzeugmaschinen werden in konventionelle Maschinen und CNC-Maschinen unterschieden. Bei konventionellen Maschinen werden die Schnitt- und Vorschubbewegungen über Motoren, Getriebe und Handräder realisiert. Das Auf- und Einspannen des Werkstücks, das Festlegen der Bezugspunkte für die Bearbeitung, die Positionierung des Werkzeugs und die Eingabe des Bearbeitungsprogramms erfolgen manuell. Bei CNC-Werkzeugmaschinen wird ein Großteil dieser Prozesse von einer Computersteuerung (CNC = Computerized Numerical Control) übernommen. Diese beruht auf einer komplexen CAD-Software, die der Werkzeugmaschine Anweisungen in Form von numerischen Werten erteilt, die sich wiederum auf räumliche Koordinaten beziehen und es ermöglichen, die Bewegungen des Werkzeugs oder Werkstücks zu definieren und zu steuern.

Mithilfe von CNC-Werkzeugmaschinen lassen sich Werkstücke hochpräzise und unter wenig Materialverlust bearbeiten. Das Risiko von Ausfällen oder Beschädigungen an Baugruppen ist sehr gering, was kostengünstige Produktions- und Instandhaltungsprozesse zur Folge hat. Ein großer Vorteil von CNC-Werkzeugmaschinen besteht darin, dass komplexe Bearbeitungsaufgaben innerhalb kurzer Zeit erledigt werden können und die Ergebnisse reproduzierbar sind. Dadurch eignen sie sich hervorragend für die Herstellung von Großserien. CNC-Werkzeugmaschinen haben aber auch Nachteile. Zum einen sind sie teurer in der Anschaffung als konventionelle Werkzeugmaschinen, zum anderen beansprucht das Programmieren mittels Software Zeit und Spezialwissen. Außerdem ist nicht jedes Material für die CNC-Bearbeitung geeignet. Zwar treten bei Metall, Holz und Kunststoff üblicherweise keine Probleme auf, handelt es sich jedoch um andere Materialien, müssen dafür konventionelle Werkzeugmaschinen eingesetzt werden.

Beim Kauf einer Werkzeugmaschine sind mehrere Faktoren zu berücksichtigen. Wichtig ist zunächst einmal, eine Maschine passend zum Fertigungsverfahren und zum Material des Werkstücks zu wählen. So werden an Werkzeugmaschinen für die Metall- und Blechbearbeitung mitunter andere Anforderungen gestellt als an solche, mit denen Holz oder Kunststoff bearbeitet werden. Des Weiteren müssen die Leistungsparameter (Drehzahl, Vorschub etc.) ausreichend dimensioniert sein. Hiervon hängt zu einem großen Teil ab, mit welcher Kraft und Geschwindigkeit Material abgetragen werden kann. Allerdings nützt die leistungsstärkste Technik nichts, wenn es der Werkzeugmaschine an Stabilität mangelt. Ein solider Aufbau mit einem belastbaren Maschinentisch, robusten Baugruppen und Lagern, leichtgängigen Führungssystemen und hochwertig verarbeitetem Werkzeug ist das A und O, um schnell, effizient und mit der erforderlichen Genauigkeit arbeiten zu können.

Darüber hinaus sind die zur Verfügung stehenden Automatisierungs- und Einstellungsoptionen zu prüfen. So sollte es beim Fräsen beispielsweise möglich sein, unterschiedliche Frästiefen und -breiten einzustellen, damit der Vorgang werkstückspezifisch angepasst werden kann. In dem Zusammenhang ist ebenfalls wichtig, dass der Arbeitsbereich der Maschine für die Größe der Werkstücke ausgelegt ist. Das Thema Automation spielt eine große Rolle, wenn Produktivität und Effizienz der Werkzeugmaschine gesteigert werden sollen. So gibt es beispielsweise clevere Werkzeug- und Palettenwechselsysteme, die es der Werkzeugmaschine ermöglichen, automatisch zwischen verschiedenen Werkzeugen oder mit Werkstücken vorbereiteten Paletten zu wechseln. Das erlaubt eine kontinuierliche Bearbeitung und verringert Standzeiten. CNC-Steuerungen helfen bei der Automatisierung von komplexen Bearbeitungsaufgaben und sind eine gute Wahl, wenn es um Genauigkeit und Reproduzierbarkeit geht.

Sicherheitseinrichtungen dürfen ebenfalls nicht fehlen. So sollten Werkzeugmaschinen in jedem Fall mit einem Not-Aus-Schalter und einer Schutzabdeckung ausgestattet sein, um das Verletzungsrisiko beim Gebrauch der Maschine zu verringern. Auf das Angebot an kompatiblem Zubehör ist ebenfalls zu achten. Bei der Zerspanung von Werkstücken, sei es durch Sägen, Fräsen, Hobeln oder Schleifen, entstehen zwangsläufig Späne, Staub und andere Partikel, die in die Luft gelangen und ein Gesundheitsrisiko darstellen können. Absauganlagen sind daher eine wichtige Ergänzung. Sie saugen die verunreinigte Luft während des Bearbeitungsprozesses ab, filtern sie und führen die gereinigte Luft wieder nach außen ab.

Bevor eine Werkzeugmaschine in den regulären Produktionsbetrieb geht, empfiehlt es sich, einen Probelauf durchzuführen. Zu diesem Zweck wird sie im Leerlauf betrieben, um sicherzustellen, dass alle Komponenten ordnungsgemäß funktionieren. So lässt sich auch prüfen, ob die Abläufe richtig programmiert sind oder ob gegebenenfalls noch ein paar Feineinstellungen vorgenommen werden müssen. Das ist aus Sicherheitsgründen wichtig und trägt dazu bei, dass die Maschine so präzise und effizient wie möglich arbeitet.

Was ist bei der Wartung und Reparatur von Werkzeugmaschinen zu beachten?

Wartung und Reparatur von Werkzeugmaschinen erfordern Fachkenntnisse und ein gewissenhaftes Vorgehen. Zur Wartung gehört zunächst einmal eine regelmäßige Inspektion aller Komponenten, angefangen bei elektrischen Verbindungen über Führungselemente bis hin zu Sicherheitseinrichtungen. Des Weiteren ist darauf zu achten, die Maschine sauber zu halten, damit sie optimal funktioniert. Bewegliche Teile müssen gemäß den Herstellerangaben geschmiert werden, um Verschleißerscheinungen vorzubeugen. Es gibt Komponenten, die sich zwangsläufig abnutzen. Dazu gehören in erster Linie die Werkzeuge, aber auch Lager und Dichtungen. Sie müssen in aller Regelmäßigkeit gegen neue und intakte Ersatzteile ausgetauscht werden. Reparaturen sind ausschließlich von qualifizierten Fachleuten durchzuführen. Dabei muss auf die Einhaltung von Sicherheitsvorschriften und eine sorgfältige Dokumentation geachtet werden. Letzteres ist von Bedeutung, um alle vorgenommenen Schritte, Einstellungen und Anpassungen rückverfolgbar zu machen.

In welchen Branchen kommen CNC-Drehmaschinen zum Einsatz?

CNC-Drehmaschinen finden in vielen Zweigen der Industrie Verwendung. Sie spielen vor allem im Maschinenbau eine wichtige Rolle, indem sie dazu dienen, zylindrische Werkstücke wie Wellen, Achsen, Bolzen und Stifte herzustellen. Im Automobil-, Luft- und Raumfahrtbereich kommen sie für die Anfertigung von Präzisionskomponenten zum Einsatz, mit denen Kraftfahrzeuge, Flugzeuge und Raumfahrzeuge ausgestattet werden. Des Weiteren wird in der Medizintechnik und Elektronikindustrie Gebrauch von CNC-gesteuerten Drehmaschinen gemacht, um Bauteile für komplexe medizinische Instrumente und elektronische Geräte zu produzieren.

Welche Vorteile bieten automatisierte CNC-Werkzeugmaschinen für Unternehmen?

Werkzeugmaschinen mit CNC-Steuerung bieten Unternehmen zahlreiche Vorteile. Zum einen sind sie in der Lage, sehr schnell große Mengen an Bauteilen herzustellen, was mit einer Steigerung der Produktionskapazität und einer Reduzierung der Produktionszeit einhergeht. So können Kosten gespart und Ressourcen optimal genutzt werden. Zum anderen besteht die Option, Software-Programmierungen jederzeit zu ändern und anzupassen. So haben Unternehmen die Möglichkeit, auf sich ändernde Marktanforderungen zu reagieren, was ihnen auch einen Wettbewerbsvorteil verschaffen kann. Darüber hinaus ist das Thema CNC-Steuerung im Kontext von Industrie 4.0 relevant. Durch die Automation und Vernetzung von Werkzeugmaschinen, die Integration von Datenanalysen und maschinelles Lernen können Produktion und Wartung noch effizienter gestaltet werden.