Ratgeber

An Maschinen, Anlagen oder auch kompletten Fertigungsstraßen sind die unterschiedlichsten Elektromotoren zu finden. Sie ermöglichen die im jeweiligen Teilbereich erforderlichen Bewegungsabläufe. Dazu werden vorzugsweise kostengünstige und nahezu wartungsfreie Drehstrommotoren verwendet.

Die Leistung dieser Motoren reicht von weniger als 100 W (0,1 kW) bis hin zu mehreren 100 kW. Allerdings ist die Drehzahl dieser auch als Kurzschlussläufer bezeichneten Motoren immer direkt mit der Frequenz der Netzspannung gekoppelt. Durch die damit verbundene immer gleichbleibende Drehzahl ist die Einsatzfähigkeit dieser Motoren jedoch erheblich eingeschränkt.

Um die Motoren und deren Vorteile trotzdem vollumfänglich nutzen zu können, werden Frequenzumrichter eingesetzt. Dank cleverer Elektronik wird dem Motor einfach eine von der Netzspannung und der Netzfrequenz unabhängige Betriebsspannung zugeführt. Das Anlaufverhalten als auch die Drehzahlen während des Betriebs können somit individuell angepasst werden. Gerne erklären wir Ihnen, wie ein Frequenzumrichter funktioniert und worauf es beim Kauf eines Umrichters ankommt.

Ein Frequenzumrichter wandelt die fest vorgegebene Wechselspannung aus dem örtlichen Stromnetz in eine Wechselspannung mit variabler Amplitude und Frequenz um. So lassen sich Spannungen erzeugen, die exakt auf das angeschlossene Gerät zugeschnitten sind.

Frequenzumrichter werden hauptsächlich eingesetzt, um das Anlauf- und Drehzahlverhalten von Drehstrommotoren zu verbessern. Ohne Frequenzumrichter wären solche Motoren nicht stufenlos regelbar, sondern könnten nur mit der vom Stromnetz vorgegebenen konstanten Drehzahl betrieben werden.

Frequenzumrichter können für zwei unterschiedliche Betriebsarten vorgesehen sein:

- Beim Einphasenbetrieb wird der Umrichter an das herkömmliche Wechselstromnetz angeschlossen. Der Name der Betriebsart bezieht sich auf die Versorgungsspannung, die in diesem Fall einphasig ist.

- Beim Dreiphasenbetrieb wird der Umrichter mit Drehstrom gespeist. Auch hier verweist der Name der Betriebsart auf die Versorgungsspannung, die bei Drehstrom dreiphasig ist.

Mit Frequenzumrichtern können stufenlos Drehzahlen bis zur Nenndrehzahl des Motors eingestellt werden, ohne dass das Drehmoment des Motors absinkt. Wird die Nenndrehzahl, wo der Motor unter Vollast die maximale Leistung erreicht, überschritten, sinkt das abgegebene Drehmoment.

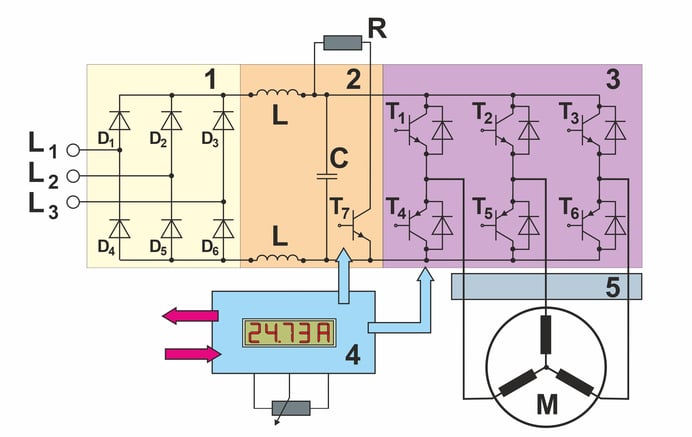

Damit in der Antriebstechnik die Drehzahl eines Motors individuell geregelt werden kann, muss die Versorgungsspannung des Drehstrommotors eine variable Frequenz aufweisen. Sie muss quasi von der Eingangsfrequenz entkoppelt werden. Zu diesem Zweck wird die Eingangsspannung des Stromnetzes, die eine feste Frequenz aufweist, in eine Gleichspannung umgewandelt. Diese Gleichspannung wird dann in schneller Folge getaktet am Ausgang ausgegeben. Das nachfolgende Schaltbild veranschaulicht den Aufbau:

Aufbau und Baugruppen

Gleichrichtung (1)

Der Brückengleichrichter (Diode D1 – D6) „klappt“ die negativen Halbwellen der sinusförmigen Netz-Wechselspannungen nach oben. Dadurch dienen auch die negativen Anteile der Wechselspannung zur Stromversorgung der nachfolgenden Schaltung.

In der Praxis ergibt sich dadurch eine Gleichspannung mit einer gewissen Restwelligkeit. Bei der Gleichrichtung sind zudem die erforderlichen EMV-Filter (Elektro Magnetische Verträglichkeit) mit integriert. Somit ist sichergestellt, dass keine Netzstörungen in den Frequenzumrichter gelangen bzw. keine Störungen in das Stromnetz abgegeben werden.

Zwischenkreis (2)

Im Zwischenkreis ist ein Kondensator (C) angebracht, der die Restwelligkeit der vom Gleichrichter erzeugten Spannung glättet. Für die Dämpfung starker Stromschwankung sind zum Teil noch Spulen (L) mit im Zwischenkreis integriert. Für die Veranschaulichung der Funktion sind die Spulen aber weniger relevant.

Wesentlich wichtiger ist der Bremschopper (Chopper = Zerhacker), der sich ebenfalls im Zwischenkreis befindet. Dieser besteht aus einem elektronischen Schalter (Transistor T7) und einem Bremswiderstand (R). Damit wird die überschüssige Energie, die der Motor im Schubbetrieb erzeugt, in Wärme umgewandelt und der Motor effektiv abgebremst.

Wechselrichter (3)

Der Wechselrichter übernimmt die Ansteuerung des Motors. Im Prinzip kann man sich den Wechselrichter als eine Anordnung von sechs elektronischen Schaltern (Leistungstransistor T1 – T6) vorstellen. Immer zwei Transistoren sind in Serie geschaltet, wobei zwischen den Transistoren eine Motoranschlussleitung nach außen geführt wird. Die Ansteuerung der Transistoren erfolgt über eine aufwändige Regelelektronik.

Regelelektronik (4)

Die Regelelektronik steuert die Leistungstransistoren entsprechend den jeweiligen Bedürfnissen an. Dazu verfügt die prozessorgesteuerte Elektronik über die erforderlichen Eingänge für ein Reglerpoti oder auch entsprechende Bus-Systeme wie z.B. EtherCAT, POWERLINK oder PROFIBUS-DP. Alternativ dazu können die erforderlichen Einstellungen auch über ein Tastenfeld mit Display erfolgen. Umfangreiche Schutzschaltungen sowie Ausgänge für Status- und Fehlermeldungen runden den Leistungsumfang der Elektronik ab.

Sinusfilter (5)

In der Antriebstechnik werden durch das Schalten von sehr hohen Strömen massive Störsignale erzeugt. Dadurch werden der Motor und insbesondere auch die Isolierungen stark belastet. Darum werden Sinusfilter eingesetzt, die alle auftretenden Störungen unterdrücken und eine saubere Sinusspannung zum Motor (M) weiterleiten.

Erzeugung des Ausgangssignals

Um eine Sinus-Ausgangsspannung zu erzeugen, müsste die Spannung vom Wert „0“ auf das jeweilige Maximum und dann wieder auf „0“ absinken. Im Zwischenkreis steht aber nur eine Gleichspannung mit gleichbleibender Höhe zur Verfügung.

Darum wird die Puls-Weiten-Modulation (PWM) genutzt. Das bedeutet: Die hohe Spannung vom Zwischenkreis wird eingeschaltet und gleich wieder ausgeschaltet. Nach einer kurzen Pause wird die Spannung wieder ein- und ausgeschaltet. Dieser Schaltrhythmus wiederholt sich fortlaufend.

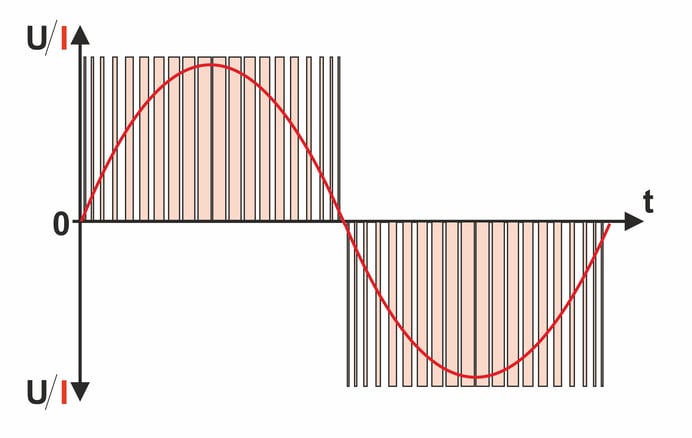

Das beigefügte Schaltdiagramm veranschaulicht die Wirkung der pulsweitenmodulierten Steuerimpulse. Auch wenn die immer gleich hohen Schaltimpulse nicht nach einem Sinus aussehen, haben sie in Bezug auf den Motorstrom (rote Linie) dennoch eine sinusähnliche Wirkung. Schmale Einschaltimpulse mit langen Pausen zwischen den Impulsen generieren einen geringen Strom. Breite Impulse mit kurzen Pausen erzeugen einen hohen Motorstrom.

Zur besseren Übersicht sind im Diagramm nur einige wenige Schaltimpulse dargestellt. In der Praxis werden jedoch mehrere Tausend Schaltimpulse pro Sekunde erzeugt. Bei entsprechender Konstellation lassen sich so Frequenz und Amplitude des Motorstromes individuell verändern.

In vielen Anwendungen ist es erforderlich, dass Bewegungsabläufe langsam anlaufen und gezielt in der Geschwindigkeit geregelt werden können.

Dies betrifft nicht nur industrielle Anlagen oder Maschinen. Selbst der Fahrstuhl im Bürogebäude sollte unbedingt sanft anfahren und ebenso sanft bremsen.

Neben der angenehmeren Benutzung wirkt sich eine Steuerung mit Sanftanlauf auch sehr positiv auf den Verschleiß aller bewegten Mechanikteile und Getriebe aus.

Vormals waren drehzahlgeregelte Antriebe nur mit einer Thyristorsteuerung und einem kosten- und serviceintensiven Gleichstrommotor möglich.

Mit einem Frequenzumrichter können preiswerte Asynchronmotoren eingesetzt werden, die zudem nur minimalen Wartungsaufwand benötigen.

Indirektumrichter

Bei dem zuvor beschriebenen indirekten Frequenzumrichter fließt die eingehende Wechselspannung in einen Gleichrichter, der anschließend einen Gleichspannungs-Zwischenkreis speist.

Im Zwischenkreis wird der Strom durch Pufferkondensatoren geglättet und über induktive Spulen entstört. Der Zwischenkreis wiederum speist einen Wechselrichter, der dann eine Ausgangsspannung in der gewünschten Amplitude und Frequenz für das zu speisende Gerät ausgibt.

Direktumrichter

Im Gegensatz dazu gibt es beim Direktumrichter (auch Matrixumrichter genannt) keinen Zwischenkreis. Stattdessen wird die Frequenzumrichtung in einer einzigen, ziemlich komplizierten Schaltung mit verschiedenen Pfaden ausgeführt.

Ein wesentlicher Vorteil von Direktumrichtern besteht darin, dass sie rückspeisefähig sind und dass sie bei gleicher Eingangs- und Ausgangsfrequenz nahezu verlustfrei arbeiten. Allerdings benötigen sie eine lückenlose Energiezufuhr (in Form von Drehstrom). Außerdem liefern sie eine vergleichsweise geringe maximale Ausgangsspannung.

Rückspeisung

Bei rückspeisefähigen Umrichtern geht die Umwandlung in beide Richtungen: Sie können Energie, die beispielsweise während eines Abbremsvorgangs frei wird, auch in das Stromnetz zurück übertragen. Mit anderen Worten: Der Umrichter lässt sich auch als Generator betreiben! Dieser Mechanismus ist besonders nützlich, wenn Antriebe häufig abgebremst werden müssen, zum Beispiel in Zentrifugen, Aufzügen oder Elektrolokomotiven.

Unser Praxistipp: Geeignete Motoren und Verkabelung

Da im Umrichter Teilentladungen mit großen Spannungsänderungen und hohen Stromspitzen auftreten, wird die Isolation der Motorwicklungen vergleichsweise stark beansprucht. Deshalb sind nur bestimmte Motortypen für den Betrieb mit Frequenzumrichtern geeignet (siehe die Norm DIN VDE 0530-25). Auch eine EMV-gerechte Verkabelung des Motors ist unerlässlich.

Folgende technische Parameter eines Frequenzumrichters müssen mit den Anforderungen der von Ihnen geplanten Anwendung konform sein:

- Welche Eingangsspannung steht Ihnen zur Verfügung? Je nach Modell können Frequenzumrichter Eingangsspannungen bis 690 V verarbeiten.

- Die Ausgangsspannung und die maximale Ausgangsleistung, die der Umrichter zur Verfügung stellen kann, müssen zu Ihrer Anwendung passen. Typische Ausgangsleistungen bewegen sich im Bereich von 0,1 kW bis mehrere 100 kW. Der Wert kW steht für Kilowatt, wobei 1000 Watt (W) dem Wert von einem kW entsprechen.

- Auch der Frequenzbereich des Umrichters muss die von Ihnen gewünschten Werte enthalten. Manche Geräte generieren lediglich Frequenzen, die nahe bei der Standardeingangsfrequenz von 50 Hz angesiedelt sind (zum Beispiel 48 bis 62 Hz). Andere Umrichter decken das volle Spektrum von 0 Hz bis 650 Hz ab.

- Die meisten Frequenzumrichter lassen sich an Feldbusse oder Ethernet koppeln, zum Beispiel über eine Profibus-Schnittstelle. In der Norm IEC 61800-7 verbindlich festgelegte Antriebsprofile gewährleisten, dass sich die Umrichter verschiedener Hersteller an den Feldbussen gleich verhalten.

- Neben den Leistungsanschlüssen können Umrichter weitere Ein- und Ausgänge haben. Darüber lässt sich beispielsweise ein Potentiometer zur Einstellung der Ausgangsfrequenz anschließen. Die meisten modernen Frequenzumrichter verfügen jedoch über eine Tastatureinheit und ein Digitaldisplay, um eine komfortable Anpassung an den jeweils angeschlossenen Motor zu gewährleisten. Manche Umrichter lassen sich mit Hilfe einer eigenen Programmiersprache ganz individuell konfigurieren. Der fertige Code wird dann über eine weitere Schnittstelle in den Umrichter geladen.

Was hat es mit der Frequenzrampe auf sich?

Die Frequenzrampe ist ein Einstellungsmodus, bei dem der Umrichter die Frequenz der Ausgangsspannung kontinuierlich von Null bis zum gewünschten Wert hochfährt. So lassen sich Überstromspitzen beim Start des Motors vermeiden. Auch das Abbremsen des Umrichters funktioniert am besten mit einer (absteigenden) Frequenzrampe.

Kann jeder IEC Normmotor mit einem Frequenzumrichter betrieben werden?

Prinzipiell schon, aber weil die Motoren mit Frequenzumrichtern thermisch höher belastet werden, sollten in jedem Fall Phasenisolationen in den Wicklungen verbaut sein. Dann muss zudem die Polzahl des Motors und somit die Drehzahl des Rotors genau gewählt werden, damit sich auch unter Last ein praxistauglicher Regelbereich ergibt.

Was ist ein (rotierender) Umformer?

In einem Umformer werden rotierende elektrische Bauteile (zum Beispiel ein elektrischer Motor und ein Generator) verwendet, um variable Ausgangsspannungen zu erzeugen. Im Gegensatz zu der elektrischen Maschine enthalten Frequenzumrichter keinerlei mechanisch bewegte Komponenten. Ein Umformer erfüllt also eine ähnliche Funktion wie ein Frequenzumrichter, die Spannungsanpassung erfolgt jedoch auf elektromechanischem Weg.

Was ist der Unterschied zwischen einem Frequenzumrichter und einem Transformator?

Auch mit einem Transformator lässt sich aus einer festen Eingangsspannung eine variable Ausgangsspannung herstellen. Transformatoren können aber nur die Amplitude der Spannung verändern, nicht deren Frequenz. Für komplexe Wechsel- und Drehstromanwendungen reichen Transformatoren allein also nicht aus. Sie kommen aber häufig als Bauteil innerhalb von Frequenzumrichtern zum Einsatz, zum Beispiel um verschiedene Spannungsniveaus zu erzeugen.

Wie viele kW muss ein Frequenzumrichter haben?

Wie viele kW ein Frequenzumrichter mindestens haben muss, richtet sich danach, wie hoch die Leistung (kW) des anzuschließenden Motors ist. Wenn der Motor beispielsweise 1,5 kW auf seinem Typenschild ausgewiesen hat, muss der Frequenzumrichter ebenfalls mindestens 1,5 kW verkraften. Um für annähernd jeden Motor den passenden Frequenzumrichter anbieten zu können, haben die Hersteller Modelle mit den unterschiedlichsten Leistungswerten (kW Angaben) im Programm.

Was bedeutet einphasig und dreiphasig?

Drehstrommotoren benötigen für den Betrieb drei Phasen, die an den Klemmen U, V und W angeschlossen werden. Wenn der Frequenzumrichter ebenfalls dreiphasig ist, stehen für die Zuleitung die Klemmen L1, L2 und L3 zur Verfügung. Wenn der Frequenzumrichter auch einphasig betrieben werden kann, reicht es aus lediglich L1 und N auf der Zuleitungsseite anzuschließen. Der Frequenzumrichter macht dann aus der einen Phase drei Phasen für den Motor.