3D-Modell selbst konstruieren und mit dem 3D-Drucker einfach herstellen

Mittlerweile sind 3D-Drucker technisch absolut ausgereift und auch recht weit verbreitet. In vielen Firmen werden die vielseitigen Helfer zum Bau von Prototypen gerne genutzt. Doch in diesem Fall sitzen oft Spezialisten vor den Geräten, die genau wissen, wie etwas zu erstellen ist.

In Schulen oder bei der Ausbildung werden 3D-Drucker leider noch viel zu wenig genutzt. Wenn ausnahmslos nur fertige Vorlagen aus dem Internet ausgedruckt werden, lernen Anwender lediglich mit dem Drucker umzugehen.

Dabei bieten die Geräte weit mehr Potenzial.

Wenn es darum geht eigene Konstruktions-Ideen in die Realität umzusetzen, wird die Sache schon weitaus anspruchsvoller und auch interessanter. Aber mit der richtigen Vorgehensweise stellen sich auch hier sehr schnell die ersten Erfolge ein. Wir erklären Ihnen gerne, wie Sie zusammen mit Ihren Schülern, Auszubildenden oder auch Studenten dieses faszinierende Thema verständlich umsetzen und die ersten 3D Projekte erfolgreich erstellen.

Der Umgang mit Computern und modernen Fertigungsmethoden wie z.B. 3D-Druck hält immer mehr Einzug in unsere Arbeitswelt. Darum ist es die Aufgabe von Schulen und Ausbildungseinrichtungen, junge Menschen mit diesen neuen Techniken vertraut zu machen.

Dabei hat die Erfahrung gezeigt: Richtig angeleitet ist das für Lehrer und Ausbilder quasi ein Selbstläufer. Denn Schüler und Azubis haben in Bezug auf neue Techniken, wie z.B. computerunterstütztes Zeichnen mit CAD Programmen, keinerlei Berührungsängste. Zudem werden durch CAD und 3D-Druck das Vorstellungsvermögen, die Kreativität und das Erfassen von Zusammenhängen ungemein gefördert. Und jeder, der zum ersten Mal ein Bauteil in den Händen hält, das er selber konstruiert und hergestellt hat, ist richtig stolz.

Der wichtigste Grund etwas voranzutreiben und erfolgreich abzuschließen, ist die Tatsache, dass das Ergebnis dringend benötigt wird. Das trifft wohl in jeder Lebenslage und in jedem Umfeld zu, egal ob privat oder beruflich.

So sollte es auch bei einem Projekt mit dem 3D-Drucker sein. Das bedeutet: Machen Sie sich im Vorfeld genaue Gedanken darüber, was per 3D-Druck konstruiert und gebaut werden soll. Denn nach der Fertigstellung sollte das Ergebnis umgehend im praktischen Einsatz geprüft werden. Nur so lässt sich das Potential für eventuelle Verbesserungen und Weiterentwicklungen sofort erkennen. Dabei spielt es keine Rolle, ob ein einfacher Ablagehalter, ein ergänzendes Gehäuseelement oder ein komplexes Montageteil angefertigt werden soll. Selbst komplette Hilfsmittel lassen sich ohne großen Aufwand leicht selber erstellen.

Als anschauliches Beispiel wurde für diesen Ratgeber eine einfache Balkenwaage konstruiert und die Herstellung einzelner Teile genau erklärt. Diese Waagen sollten in schulischen Arbeitsgruppen, die zu Ausbildungszwecken Flugmodelle bauen, auf keinen Fall fehlen.

Doch egal, was konstruiert und gebaut werden soll, der Weg zum fertigen Werkstück ist immer gleich.

Bevor man mit der eigentlichen Konstruktion beginnen kann, steht der erste Entwurf. Denn dieser muss elementare Fragen beantworten können.

Im Fall der Balkenwaage zur Schwerpunktermittlung haben wir die nachfolgend aufgelisteten Fragen gleich mit den entsprechenden Antworten ergänzt.

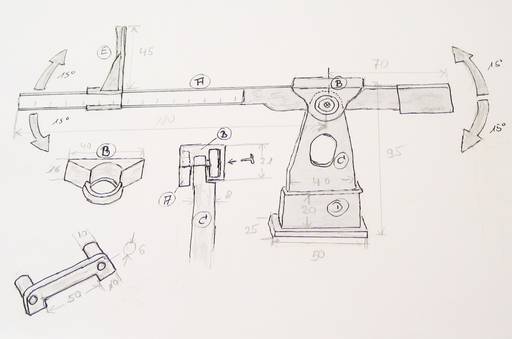

In dieser Phase ist es auch hilfreich sich einige Skizzen zu machen und sich genau zu überlegen, wie die einzelnen Teile später aussehen sollen. Wenn die Gesamtgröße definiert wurde, kann man auch die Abmessungen der einzelnen Teile davon ableiten.

Zur besseren Übersicht zeigt die Skizze nur das linke Seitenteil der Waage. Das rechte Teil muss spiegelverkehrt aufgebaut werden.

Wichtig!

Bei der Planung des Entwurfs sollte genau überlegt und alle Eventualitäten sorgfältig bedacht werden. Deshalb sollten Sie dafür lieber etwas mehr Zeit einplanen. Denn Fehler, die in der Entwurfs-Phase übersehen werden, holen einen später bei der Montage der Teile gnadenlos ein. Wenn die ausgedruckten Teile nicht genau zueinander passen, ist die Montage nicht möglich oder die erforderliche Funktion ist nicht gegeben.

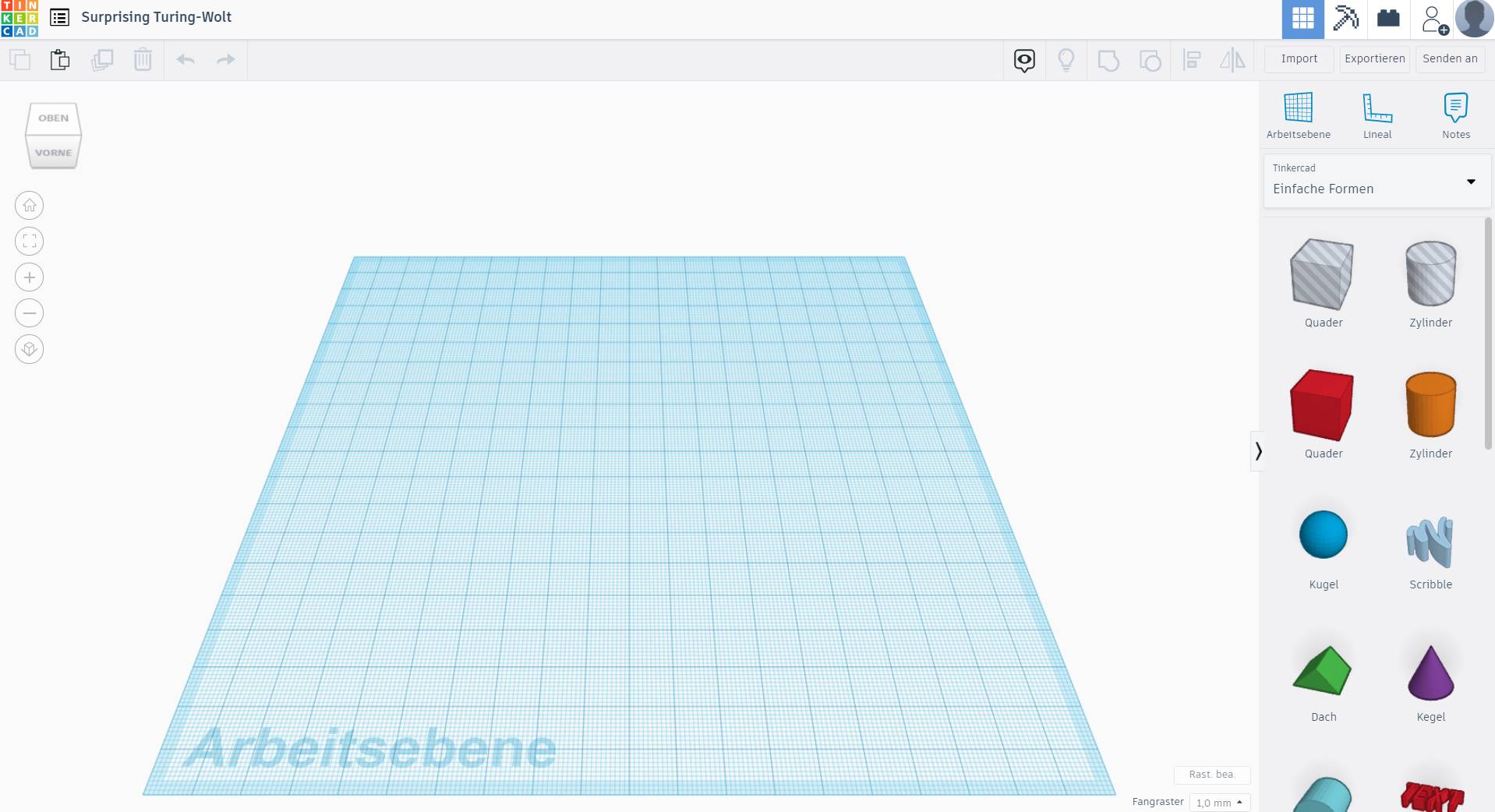

Wenn der finale Entwurf steht und die Formen der einzelnen Komponenten feststehen, kann das erste Teil konstruiert werden. Dafür gibt es praktische und kostenfreie Online-Programme, die dafür genutzt werden können.

Das Programm Tinkercad z.B. ist eine kostenlose CAD-Software, die lediglich eine Anmeldung, aber keine Installation auf dem Rechner erfordert. Für die Erstellung der notwendigen Teile für die Waage ist die Software vollkommen ausreichend. Selbstverständlich gibt es noch viele weitere sehr gute CAD-Programme, aber zum Teil sind sie nicht kostenfrei bzw. es ist eine Installation der CAD-Software auf dem Rechner erforderlich.

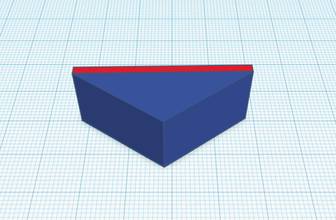

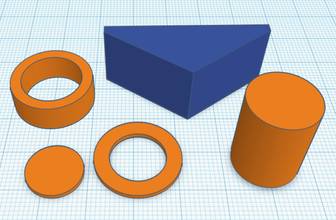

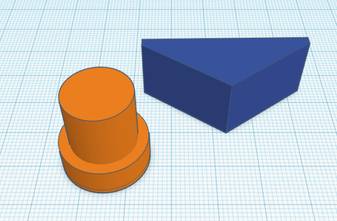

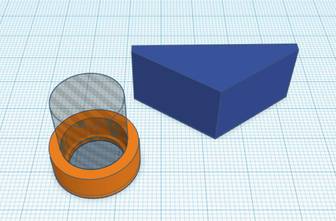

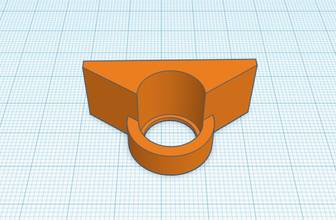

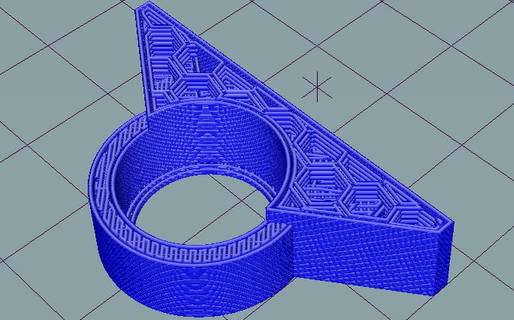

Um die benötigten Einzelteile gestalten und virtuell aufbauen zu können, stehen dem Nutzer verschiedene geometrische Grundformen zur Verfügung. Dazu zählen Quader, Zylinder, Kugeln, Dächern, Ringe und sonstigen Formen. Die einzelnen Elemente lassen sich individuell anpassen, drehen, verschieben, in der Größe verändern und ineinanderfügen. Dabei kann auch die Position über der Arbeitsebene genau definiert werden. Das Übereinanderschichten unterschiedlicher Teile ist so problemlos möglich. Selbst die korrekte Ausrichtung zueinander kann per Knopfdruck erfolgen. Die nachfolgenden Bilder zeigen den schrittweisen Aufbau der Waagenwippe (Teil B in der Skizze).

Zudem kann noch ausgewählt werden, ob es sich bei den einzelnen Elementen um einen Volumenkörper, also ein Stück des späteren Bauteils, oder um eine Bohrung handelt. Neben kreisrunden Öffnungen für Kugellager, Wellen oder Achsen sind so auch Aussparungen, Einkerbungen und Abrundungen möglich. Wenn alle einzelnen Grundformen definiert, skaliert, positioniert und zueinander ausgerichtet sind, können sie zu einem einzigen Bauteil gruppiert werden.

Bei Bedarf sind in den einschlägigen Videoportalen reichlich Beispielvideos zu finden, wie Einsteiger mit Tinkercad bestimmte Konstruktionsaufgaben leicht lösen und realisieren können. Zudem wird die Anwendung der unterschiedlichen Tools genau erklärt.

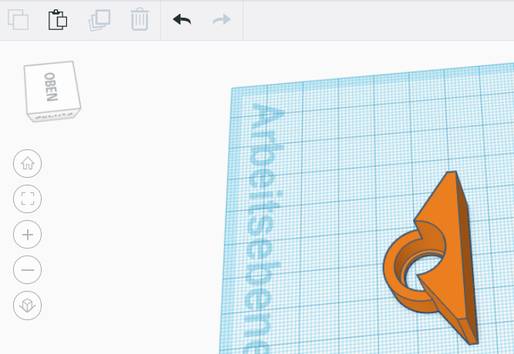

Unterschiedliche Perspektiven möglich

Mit Hilfe des Ansichtswürfels am linken oberen Bildrand der Benutzeroberfläche kann zu jederzeit der Blickwinkel auf die Objekte verändert werden. Dadurch ist es möglich, die Konstruktion aus allen Seiten und von oben sowie unten zu betrachten.

Wichtig!

Ein 3D-Drucker baut die Teile immer von unten nach oben auf. Dabei ist er nicht in der Lage, ins „Leere“ zu drucken. Die Oberkanten eines Fensters oder einer Brücke sind zwar druckbar, können aber beim fertigen Modell leicht durchhängen. Deshalb besteht die Möglichkeit, eine zusätzliche Stützkonstruktion für die obere Kante mit einzufügen. Die Stützkonstruktion muss nach dem Druck mit einem scharfen Messer aus dem Bauteil entfernt werden.

Bauteile mit senkrecht stehenden kreisrunden Öffnungen sind ebenfalls nur sehr schwer passgenau zu drucken. Deshalb macht es Sinn, diese Bauteile so anzuordnen, dass Aussparungen und kreisrunde Strukturen waagerecht ausgerichtet sind.

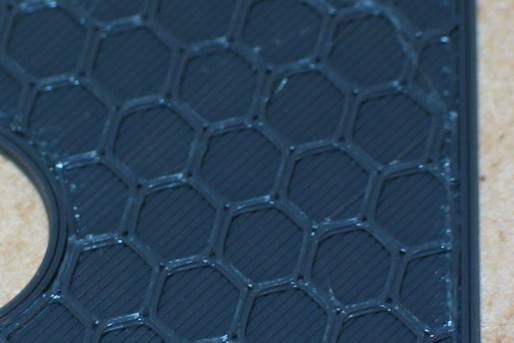

Unser Praxistipp: Materialschrumpfung

Um das PLA-Filament für den Druck zu schmelzen, wird es auf 180 - 220 °C erwärmt. Dadurch dehnt sich das Material unweigerlich aus. Bei der Abkühlung ist deshalb eine minimale Schrumpfung des fertigen Bauteiles unvermeidbar.

Je nach Konstruktion kann es somit erforderlich werden, Bohrungen für Wellen oder Zapfen für Kugellager mit einem minimalen Unter- bzw. Übermaß zu konstruieren. Der letztendlich erforderliche Wert hängt vom verwendeten Filament und von der gewählten Drucktemperatur ab. Manche Slicer bieten zudem die Option, innen oder außen maßhaltig zu sein.

Wenn das erste Bauteil der Konstruktionsskizze und den persönlichen Vorstellungen entspricht, kann es exportiert werden. Die 3D-Konstruktions Software erstellt dann eine Datei im STL-Format (STereoLithographie oder auch Standard Triangulation/Tesselation Language), die im Download-Ordner zu finden ist. Bevor Tinkercad geschlossen wird, sollte das Bauteil unter einem geeigneten Namen gespeichert werden.

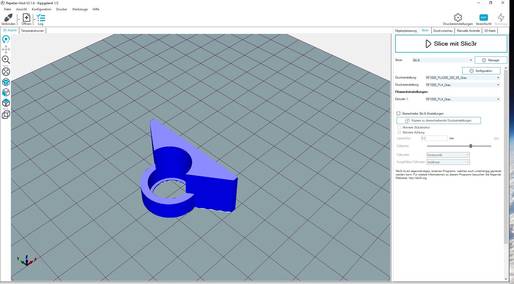

Die exportierte STL-Datei bzw. die Konstruktionsdatei stellt die geometrische Information des Modells mittels vieler kleiner Dreiecks-Facetten dar. Ein 3D-Drucker kann mit diesen Informationen im Prinzip aber nichts anfangen. Der Drucker braucht genaue Anweisungen, wie der Druckkopf zu steuern ist und wieviel Filament pro Schicht aufgetragen werden soll. Deshalb muss die Konstruktionsdatei in ein für den Drucker verständliches Dateiformat geändert werden. Das geschieht mit Hilfe einer Slicer Software, die in die 3D-Drucker-Software eingebunden ist. Eine gängige Software für 3D-Drucker ist Repetier-Host.

In der 3D-Drucker-Software sind generelle Informationen zum Drucker hinterlegt. Dazu zählen z.B. die Druckraumgröße, die Anzahl der Druckköpfe (Extruder), der Durchmesser der Druckdüse, der Filament-Durchmesser, die Druckgeschwindigkeit und weitere wichtige Parameter wie Extruder-Temperatur und Druckbett-Temperatur. Diese sollten vorab richtig konfiguriert sein.

Aus diesem Grund ist es wichtig, bereits im Vorfeld einige fertige Vorlagen auszudrucken. Dadurch lassen sich leicht Fehleinstellungen erkennen und korrigieren. Leider gibt es hier keine Standardwerte, die empfohlen werden können, da die sehr stark vom Drucker und vom verwendeten Filament abhängen.

Slicer-Parameter einstellen

Bevor man eine im Repetier-Host importierte STL-Datei slicen kann, sollten neben den erforderlichen Drucktemperaturen noch einige weitere wichtige Slicer-Parameter überprüft und bei Bedarf angepasst werden:

Erzeugen der Druckerdaten

Wenn die erforderlichen Einstellungen vorgenommen wurden, kann der Slicer gestartet werden.

Das fertige Ergebnis kann im Anschluss bei Bedarf auch schichtweise betrachtet werden.

Dies ist durchaus empfehlenswert, um anhand des schichtweisen Aufbaus etwaige Fehler im 3D-Modell noch vor dem tatsächlichen Druck zu erkennen.

Wenn das Slicer-Ergebnis zufriedenstellen ist, können die Daten dem Drucker übergeben werden.

Die Datei für den Drucker wird als G-Code bezeichnet, was sich auch in der Dateiendung .gcode widerspiegelt. Je nach Drucker gibt es hier verschiedene Möglichkeiten die Datei an den 3D-Drucker zu übertragen:

Direkte Datenverbindung über Schnittstellenkabel

Bei der direkten Datenübertragung besteht im Repetier-Host die Möglichkeit, eine USB-Verbindung mit dem 3D-Drucker herzustellen. Der 3D-Drucker wird dann wie ein klassischer Drucker nach und nach mit den erforderlichen Daten versorgt. Dazu muss aber der Computer während des ganzen Druckvorgangs eingeschaltet bleiben. Wenn z.B. ein System-Update oder der Virenscaner den PC kurz stoppt, würde auch der Ausdruck unterbrochen werden.

Printserver

Eine Alternative wäre ein Printserver, auf dem man die Daten hochladen kann. Der Server versorgt dann den 3D-Drucker nach und nach mit den erforderlichen Daten. Dazu könnte z.B. ein separater PC oder auch ein Einplatinen-Computer genutzt werden. Aber auch da besteht die Gefahr der Aussetzer. In der Praxis hat sich deswegen die Lösung mit einer Speicherkarte bestens bewährt.

SD-Karte

Wesentlich interessanter ist es, im Slicer die G-Code-Datei auf eine SD-Karte zu kopieren. Die Karte wird danach in den Drucker gesteckt und versorgt ihn mit den erforderlichen Daten. Der Computer kann dann abgeschaltet werden oder es können weitere Teile für den nächsten Druck vorbereitet werden. Allerdings muss der Hersteller des Druckers dafür einen Kartenslot vorgesehen haben.

Unser Praxistipp zur Herstellungsreihenfolge:

Es ist durchaus sinnvoll, nicht alles auf einmal auszudrucken. Auch wenn der zur Verfügung stehende Druckraum das zuließe. Besser ist es, mit einem zentralen Bauteil zu beginnen und die Anfertigung der weiteren Komponenten daran auszurichten. So lassen sich konstruktive Feinheiten erkennen, die bei der Entwurfsplanung so noch nicht erkennbar waren. Bei etwaigen Fehlern ist es keine große Sache, das 3D Modell in Tinkercad noch einmal kurz zu bearbeiten. Das Herunterladen des STL Files und die Erstellung des G-Codes sind dann ebenfalls schnell erledigt.

Wenn mehrere einzelne Teile zusammengefügt werden müssen, hat sich Uhu POR bestens bewährt.

Dabei werden zuerst beide Klebeflächen dünn mit Klebstoff bestrichen. Nach dem Ablüften, wenn der Klebstoff bei der Fingerprobe keine Fäden mehr zieht, können die Teile zusammengefügt werden.

Von der Verwendung eines Sekundenklebers ist abzuraten, da die Verbindungsstellen immer minimale Lücken aufweisen, die Sekundenkleber nicht überbrücken kann. Zudem hinterlässt Aktivator-Spray einen grauen Schleier auf dem PLA-Werkstück.

Sicher ist es nicht ganz einfach ein komplexes 3D-Modell wie z.B. eine Schwerpunktwaage zu konstruieren, auszudrucken und zusammenzubauen. Aber wir wollten Ihnen zeigen, dass auch solche Aufgaben mit etwas Übung und Durchhaltewillen per 3D-Druck zu meistern sind. Und dass nicht jedes gedruckte Bauteil auf Anhieb passt, versteht sich von selbst.

Es ist aber auch durchaus möglich, zu Beginn einfachere 3D-Druckobjekte zu erstellen. Wenn man aber die ersten passenden und funktionellen Zierblenden oder Abdeckungen angefertigt hat, sucht man sich automatisch neue und größere Herausforderungen.

Wir wünschen Ihnen viel Spaß beim Planen, Konstruieren, Drucken und Erstellen Ihrer 3D Projekte.