Ratgeber

Drehmaschinen und Drehbänke kommen für die Holz- und Metallbearbeitung zum Einsatz. Sie dienen dazu, rotationssymmetrische Bauteile herzustellen, und ermöglichen es beispielsweise, Werkstücke in Kegel- oder Kugelform zu bringen oder einfache Wellen oder komplexe Intarsien einzuarbeiten.

Welche Arten von Drehmaschinen es gibt und worauf bei der Auswahl und beim Umgang zu achten ist, erfahren Sie in unserem Ratgeber.

Drehmaschinen und Drehbänke sind für das Drehen als zerspanendes Fertigungsverfahren vorgesehen. Beim Drehen wird wie beim Bohren, Fräsen und Schleifen Material von einem Werkstück abgetragen, um es in eine bestimmte Form zu bringen.

Drehmaschinen und Drehbänke dienen insbesondere der Herstellung von symmetrischen Drehteilen. Abhängig vom zugrundeliegenden Werkstoff haben sich verschiedene Bezeichnungen etabliert. Während eine Holzdrehbank, auch Drechselbank oder kurz Drehbank genannt, für die Bearbeitung von Holz und weichen Werkstoffen wie Acryl, Plexiglas, Bernstein oder Horn zum Einsatz kommt, verarbeitet man mit einer Drehmaschine üblicherweise Metall.

Umgangssprachlich werden Drehmaschinen häufig als Drehbänke bezeichnet, ganz korrekt ist das aber nicht. Während bei einer Drehbank das Werkzeug mit der Hand geführt wird, verfügt eine Drehmaschine über einen Werkzeughalter, in den man das Werkzeug einspannt. Da es sich bei einer Drehmaschine um eine Weiterentwicklung der Drehbank handelt, werden die Begrifflichkeiten oft durcheinander gebraucht.

Konventionelle Dreh- und Drechselbänke sind fast ausschließlich im Hobby- und Heimwerksbereich zu finden und werden beispielsweise für Bastel- oder Modellbauarbeiten genutzt. Drehmaschinen finden dagegen in Handwerksbetrieben wie Schlossereien und Schreinereien, in der Werkzeugherstellung (Werkzeugmaschinen) und in der Industrie Anwendung. Typische Bauteile, die mithilfe von Drehmaschinen produziert werden können, sind Wellen, Schrauben, Spindeln, Bolzen und Achsen. Drehmaschinen zur Metallbearbeitung zeichnen sich durch eine sehr hohe Präzision für exaktes, maßstabgetreues und passgenaues Arbeiten bis hin in den 100stel-Millimeterbereich aus.

Im Unterschied zu Bearbeitungsverfahren wie dem Bohren, Schleifen, Hobeln oder Fräsen rotiert beim Drehen nicht das Schneidwerkzeug, sondern das Werkstück. Zu diesem Zweck wird es in die Drehmaschine eingespannt, besser gesagt, auf deren beweglichen Drehteil. Das Drehwerkzeug wird auf einem Werkzeugschlitten am Werkstück entlanggeführt und trägt Span für Span ab. Aber wie funktioniert das konkret und welche Komponenten spielen bei dem Fertigungsverfahren zusammen?

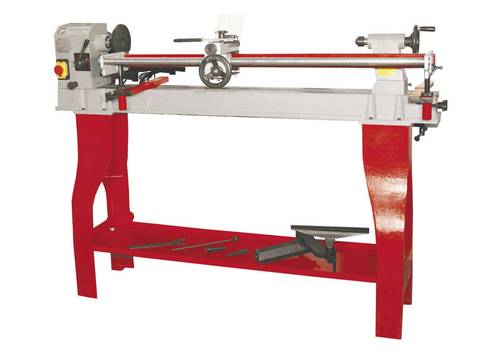

Im Grunde genommen besteht jede Drehmaschine aus Untergestell, Maschinenbett, Werkzeugschlitten, Reitstock, Spindelstock und Vorschub. Das Untergestell ist üblicherweise eine verwindungssteife Konstruktion aus robustem Stahl oder Gusseisen. Es muss in der Lage sein, dem Gewicht der Maschine und des Werkstücks sowie den Kräften, die während des Fertigungsprozesses entstehen, standzuhalten. Eine gute Dämpfung ist Voraussetzung, um Schwingungen während der Bearbeitung einzudämmen. Auf dem Untergestell befindet sich das Maschinenbett mit Werkzeugschlitten, Reitstock und Lünette. Reitstück und Lünette stützen lange oder dünne Drehteile ab, damit sie sich durch ihr Eigengewicht oder Vibrationen nicht durchbiegen, und lassen sich meist quer zur Drehachse verstellen. Der Reitstock ist ebenso in der Lage, Werkstücke zwischen Zentrierspitzen oder Bohrwerkzeuge aufzunehmen.

Der Werkzeugschlitten besteht aus einem Maschinenbettschlitten, einem Planschlitten und einem Oberschlitten. Der Oberschlitten ist mit einer Spannvorrichtung versehen, mit deren Hilfe das Drehwerkzeug eingespannt wird. Dabei handelt es sich im Regelfall um einen Drehmeißel mit spezifisch geformter Schneide. Der Vorschub für den Werkzeugschlitten kann per Handkurbel oder selbsttätig via Zugspindel oder Leitspindel erfolgen. Durch den Vorschub des Drehwerkzeugs lässt sich steuern, wie viel Material vom Werkstück abgetragen wird. Abhängig von der Vorschubrichtung unterscheidet man das Längsdrehen (Meißel wird am Objekt entlanggeführt) und Querdrehen (Meißel wird zum Werkstück hin- und wieder zurückbewegt). Mithilfe entsprechender Drehwerkzeuge lassen sich neben Rundungen auch Innengewinde und Außengewinde schneiden.

Auf dem Maschinenbett befindet sich außerdem der Spindelstock. Er führt die Arbeitsspindel, die von einem Motor mit einstellbarer Drehzahl angetrieben wird. Die Kopplung an den Motor erfolgt über Zahnriemen oder Keilriemen und ein Getriebe. Die Arbeitsspindel hat die Aufgabe, das Spannmittel aufzunehmen, mit dem das Werkstück eingespannt wird.

Es gibt eine große Auswahl an Drehmaschinen in unterschiedlichen Formen, Größen und Automatisierungsgraden. Zu den gängigen Arten gehören:

Leit- und Zugspindeldrehmaschinen

Leit- und Zugspindelmaschinen eignen sich für fast alle Drehverfahren (mit Ausnahme des NC-Formdrehens) und bilden die technische Grundlage von Universaldrehmaschinen. Sie werden von Hand bedient und vorrangig für die Herstellung von Drehteilen in Kleinst- und Einzelserien genutzt. Leit- und Zugspindelmaschinen sind ausschließlich als Waagerechtdrehmaschinen ausgeführt, bei denen sich die Arbeitsspindel auf der linken Seite und der Reitstock auf der rechten Seite befindet. Der Vorschub kann manuell oder maschinell über Zug- und Leitspindel erfolgen.

Frontdrehmaschinen

Frontdrehmaschinen dienen der Bearbeitung kurzer Werkstücke, die nicht durch einen Reitstock abgestützt werden müssen. Sie zeichnen sich durch eine kompakte Bauweise aus, die dadurch ermöglicht wird, dass das Maschinenbett quer zur Drehachse der Hauptspindel angeordnet ist. Das hat auch eine bessere Zugänglichkeit zur Folge.

Flachbettdrehmaschinen

Bei Flachbettdrehmaschinen, auch Plandrehmaschinen genannt, sind Maschinenbett und Hauptspindel horizontal angeordnet. Der Maschinentyp ist besonders steif gebaut und dadurch in der Lage, schwere Werkstücke zu tragen und hohen Bearbeitungskräften standzuhalten. Der Antrieb erfolgt automatisch.

Senkrechtdrehmaschinen

Senkrechtdrehmaschinen oder Vertikaldrehmaschinen gibt es in unterschiedlicher Ausführung. Modelle für die Bearbeitung kleinerer Werkstücke sind mit einer senkrecht angeordneten, beweglichen Arbeitsspindel ausgestattet, die ein Spannfutter aufnimmt. Daneben gibt es Zweispindel-Vertikaldrehmaschinen, mit denen Werkstücke rundum bearbeitet werden können.

CNC-Drehmaschinen

Bei CNC-Drehmaschinen (CNC = Computerized Numerical Control) handelt es sich um computergesteuerte Werkzeugmaschinen, die selbständig arbeiten. Mit ihrer Hilfe können Werkstücke hochpräzise und in anspruchsvollen, komplexen Formen automatisch hergestellt werden. In vielen Fällen ist es möglich, CAD-Zeichnungen über eine RC-Schnittstelle direkt einzulesen und zu programmieren. CNC-Drehmaschinen sind mit Schrittmotoren für einen automatischen Vorschub ausgestattet. Die gewünschten Bearbeitungsschritte werden bei einer CNC-Drehmaschine in einer geeigneten Software am Computer hinterlegt und anschließend ohne manuelle Werkzeugsteuerung von der Maschine per CNC ausgeführt. CNC-Drehmaschinen werden für die Produktion von Großserien verwendet und stellen auch bei großen Stückzahlen eine gleichbleibende Qualität sicher.

Um die Verletzungsgefahr beim Drehen und Drechseln so gering wie möglich zu halten, gilt es, Schutz- und Sicherheitsmaßnahmen zu ergreifen. Legen Sie Armbanduhren und Schmuck ab, bevor Sie an einer Drehmaschine arbeiten. Tragen Sie geeignete Arbeitskleidung, die nicht zu weit geschnitten ist und keine Elemente enthält, die sich in den rotierenden Maschinenteilen verfangen können. Eine Schutzbrille und eine Atemschutzmaske zum Schutz vor Feinstaub und umherfliegenden Spänen sind dringend anzuraten. Praktisch in dem Zusammenhang ist eine integrierte Staubabsaugung, die entstehenden Schmutz einsaugt und die Arbeitsumgebung dadurch sauber hält. Lange Haare sollten zusammengebunden oder mithilfe einer Kopfbedeckung wie einem Haarnetz zusammengehalten werden. Beim Drehen dürfen keine Handschuhe getragen werden.

Wichtig ist außerdem, beim Drehen und Drechseln nur zulässige Materialien und Drehwerkzeuge zu verwenden. Werkstücke und Werkzeuge müssen fest eingespannt werden. Stellen Sie die Drehmaschine immer ab, bevor Sie nachmessen, Werkzeuge wechseln oder Späne entfernen. Schmieren Sie die Drehmaschine über die am Gerät befindlichen Schmiernippel regelmäßig mit einer Fettpresse, um dauerhaft eine reibungslose Funktionalität sicherzustellen.

Bei der Auswahl einer Drehmaschine sind der Einsatzzweck (Metall- oder Holzbearbeitung) sowie Art, Form und Größe der zu bearbeitenden Werkstücke entscheidende Kriterien. Sie geben vor, welcher Maschinentyp sich am besten für die Anwendung eignet. Werden perspektivisch unterschiedliche Dreharbeiten ausgeführt, sind Universal-Drehmaschinen eine sinnvolle Investition. Die Allround-Modelle können für fast alle Drehverfahren genutzt werden. Daneben erweisen sich Kombigeräte als praktisch, die eine Drehbank mit einer Fräsmaschine (Fräse) verbinden. Bei geringem Platzangebot sind Mini-Drehmaschinen vorteilhaft. Sie sind kompakt gebaut, verhältnismäßig leicht und können daher einfach von A nach B befördert werden. Allerdings lässt sich damit nicht jede Dreharbeit durchführen. Sie eignen sich deshalb insbesondere für den Privatgebrauch.

Entscheidend ist auch, ob Werkstücke in Einzel-, Klein- oder Großserien hergestellt werden sollen. Für die Produktion hoher Stückzahlen in gleichbleibend guter Qualität liegt man mit einer CNC-gesteuerten Drehmaschine richtig. Sie ist zwar mit höheren Anschaffungskosten verbunden, ermöglicht aber ein extrem genaues Arbeiten und ist für den professionellen Einsatz die richtige Wahl. Eine Leit- und Zugspindel-Drehmaschine beispielsweise wäre für die Serienfertigung zu unwirtschaftlich. Dafür eignet sie sich besser für Wartungs- und Instandhaltungsarbeiten, da sie es ermöglicht, auf schnellem Wege Ersatzteile herzustellen. Sie wird außerdem standardmäßig zu Ausbildungszwecken genutzt, um wesentliche Kenntnisse über die Tätigkeit des Drehens zu vermitteln.

Neben Antriebsleistung, Drehzahl und Anzahl der Werkzeugträger sind Drehdurchmesser, Drehlänge und Spindelbohrung wichtige Parameter beim Kauf von Drehmaschinen. Besonders hervorzuhebende Kenngrößen sind die Spitzenweite und Spitzenhöhe. Die Spitzenweite einer Maschine gibt an, wie lang ein Werkstück sein darf, damit Sie es problemlos verarbeiten können. Zur Spitzenweite gehört die Spitzenhöhe. Sie steht für den Durchmesser der Teile, die Sie einspannen können. Die Höhe und damit der maximale Drehdurchmesser ergibt sich aus dem Abstand zwischen dem Maschinenbett (Bodenplatte) und der Futterachse der Maschine.

Bei der Metallbearbeitung mit einer Drehmaschine finden Drehmeißel mit unterschiedlicher Geometrie Verwendung. Mit einem Außendrehmeißel bearbeiten Sie ein Werkstück an den Außenseiten, Innendrehmeißel nehmen dagegen Material auf der Innenseite ab. Zeit bei der Bearbeitung sparen Sie mit einem Schruppmeißel. Er nimmt beim Vordrehen (Schruppen) dicke Späne ab und ermöglicht demzufolge einen hohen Materialabtrag. Mit einem Einstechmeißel schneiden Sie Nuten in ein Werkstück. Schlichtmeißel punkten gegenüber Schruppmeißeln mit Form- und Maßgenauigkeit und damit einhergehend mit einem exakten Schnitt. Sie kommen beim Fertigdrehen (Schlichten) zum Einsatz, bei dem es auf die Oberflächengüte ankommt. Zum Trennen (Abstechen) runder Werkstücke nutzt man Abstechmeißel.

Welcher Drehmaschinentyp eignet sich für die Herstellung von Schrauben und Muttern?

Für die Herstellung einfacher Bauteile wie Schrauben und Muttern sind Drehautomaten am besten geeignet. Die Maschinen können mit einer oder mehreren Spindeln realisiert sein und bieten im Regelfall eine automatische Werkstückversorgung.

Wozu dienen Ultrapräzisionsdrehmaschinen?

Ultrapräzisionsdrehmaschinen werden für Drehaufgaben eingesetzt, die allerhöchste Genauigkeit verlangen. Sie liefern sehr geringe Spanungsdicken von wenigen Mikrometern und werden teilweise vom Boden entkoppelt sowie in klimatisierten Räumen betrieben, wenn die Anforderungen besonders hoch sind. Verwendung finden solche Maschinen unter anderem bei der Herstellung von Spiegeln oder für das Hartdrehen von Stählen.

Was ist eine Kopierdrechselbank?

Eine Kopierdrechselbank eignet sich hervorragend für den Einstieg ins Drehen bzw. Drechseln. Es handelt sich dabei um eine Drechselbank mit Kopiervorrichtung, mit deren Hilfe Originale oder Schablonen nachgeformt werden können.